Autor: Nevena Nemet

Mentor: Prof. dr Vera Lazić

.

Uvod

Glavna i fundamentalna uloga ambalaže, nezavisno o kojoj vrsti namirnica i ambalažnog materijala je reč, je:

- Da omogući efikasnu distribuciju hrane

- Da sačuva higijenu proizvoda

- Da zaštiti hranljive i aromatske materije

- Da smanji kvarenje hrane

- Da produži rok trajanja namirnice

- Da sadrži sve potrebne informacije o proizvodu

Mleko je, kao veoma hranljiv supstrat bogat ugljenim hidratima, proteinima, masnoćom, vitaminima i mineralima, veoma pogodan za razvoj mikroorganizama koji svojim metaboličkim procesima izazivaju promene supstrata. Iako ponekad mogu biti i poželjne, kad je u pitanju proizvodnja nekih vrsta mlečnih proizvoda, mikrobiološke promene su uglavnom nepoželjne i manifestuju se kao kvar, od čega mleko treba što efikasnije zaštititi. Osim toga, budući da sadrži dosta masnoće, mleko je podložno i oksidativnim promenama, pa ga treba zaštititi i od svetlosti i kiseonika pod čijim se uticajem odvijaju ove vrste promena. Svetlost i kiseonik deluju na razgradnju i nekih vitamina, čime se umanjuje hranljiva vrednost proizvoda, a može doći i do pojave nesvojstvenog ukusa.

Iz ovoga sledi da je odabir ambalažnog materijala i načina pakovanja veoma važan za očuvanje zdravstvene ispravnosti i hranljive vrednosti mleka. Tokom istorije, mleko je pakovano na različite načine. Tako, na primer, staklene boce za mleko su uvedene na početku 20. veka. Kao ambalaža, staklo ima nekoliko nedostataka. Teško je i lomljivo, i mora da se pere pre ponovnog punjenja, što uzrokuje probleme u mlekarama. Od 1960. godine, druge vrste ambalaže ulaze na tržište mleka, uglavnom kartonske kutije, ali takođe i plastične boce i plastične kese.

Danas, mleko i mlečni proizvodi se pakuju u veoma različite vrste ambalaže, u zavisnosti od dostupnosti sirovina za ambalažne materijale, procesne opreme za pakovanje kojom se raspolaže, ali i navika potrošača. Na primer, PE kese za pakovanje mleka su u većini fabrika prevaziđene savremenijim i boljim vrstama ambalaže, ali u pojedinim fabrikama, kao što je „Mlekoprodukt“ iz Zrenjanina, mleko se još uvek pakuje i u litarske plastične kese, pored pakovanja u druge vrste ambalaže.

Od osnovnih vrsta ambalažnih materijala i formi ambalaže u koje se mleko i jogurt danas pakuju, u ovom radu biće pomenute: kartonska ELOPAK ambalaža, PE kese, plastične boce, staklene povratne boce, sa posebnim osvrtom na procesnu opremu koja se koristi za pakovanje mleka.

.

Kartonska ambalaža i pure-pak pakerica

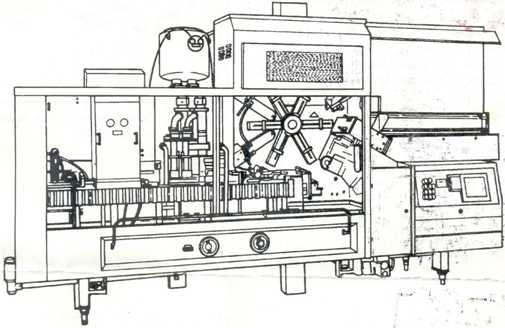

Pure-Pak P S50 mašina je konstruisana i razrađena u Walled Lake-u, Michigan. Mašina je dizajnirana kao jednoredna, sa doziranjem na vrhu, i može da proizvede do 5000 napunjenih i zatvorenih kartonskih jedinica na sat, zavisno od toga koji se proizvod puni.

Kompaktan dizajn i raspoređenost operacija na više nivoa omogućili su da dragoceni prostor koji zauzima ova mašina bude sveden na minimum.

Pure-Pak mašina je konstruisana za punjenje mleka i jogurta u četvrtaste kartonske kutije od 1l i od 0.5 l.

Ambalaža koja se koristi za pakovanje mleka i jogurta pomoću Pure-Pak mašine (ELOPAK) ima sledeće karakteristike:

| 1 l | 0.5 l | |

| Visina pakovanja | 201.17 mm | 294.6 mm |

| Dužina | 70 mm | 70 mm |

| Širina | 70 mm | 70 mm |

| Debljina | 48-51 µ | 48-51 µ |

| Materijal | pe/karton/pe | pe/karton/pe |

Svi prekidači, priključci i ostali delovi kojima se upravlja procesom pakovanja, lako su dostupni. Deo u kojem se odvija proces formiranja ambalaže, punjenja i zatvaranja od dela u kojem se nalaze uređaji koji pokreću mašinu i omogućavaju odvijanje pojedinih operacija – odvaja vertikalna kobilica od nerđajućeg čelika. Sa njom su spojeni svi funkcionalni delovi uređaja u vidu različitih prekidača i priključaka, što omogućava lako i jednostavno upravljanje procesom pakovanja, regulisanje procesnih parametara i zadavanje različitih komandi.

Mašina je od spoljašnjeg prostora odvojena oklopom od nerđajućeg čelika, sa transparentnim vratima, koja omogućavaju vizuelno praćenje procesa, kao i pristup unutrašnjosti u slučaju kvara.

Pojedini funkcionalni delovi, koji u sinhronizovanom i softverski kontrolisanom radu vrše dopremanje kartona, formiranje oblika buduće ambalažne jedinice, punjenje i zatvaranje.

Da bismo objasnili celokupan proces pakovanja, potrebno je objasniti svaki deo ponaosob, gde je smešten i na koji način funkcioniše. Idemo redom:

Automatsko spremište za karton

Automatsko spremište prima oko 750 kartona. Kartoni su postavljeni ivicama krilaca dna na površinu dve široke gumene trake. Kako napojni vod uzme karton sa otvora spremišta, tako gomila kartona postaje lakša, što registruje kontrolni uređaj koji automatski uključuje motor koji pokreće trake. Trake polako guraju sledeći karton ka otvoru spremišta, i kad se sledeći karton nađe u položaju otvora spremišta, odakle napojni vod može da ga preuzme, kontrolni uređaj isključuje motor pokretne trake.

Napojni vod i transporter

Napojni vod pomoću vakuum-hvataljki sa gumicama oduzima karton sa otvora spremišta. U pitanju je zapravo negativan pritisak od -3bara koji se stvara u pumpi u radnom delu uređaja. Karton se postavlja u žljeb transportera tako da se otvara (uduvavanjem vazduha, 3bar) i formira oblik cevi kvadratnog poprečnog preseka. Transporter je u vidu lanca koji se okreće i pokreće nosač koji nosi karton do vretena, i postavlja ga na jedan od njegovih klipova.

Vreteno se sastoji od 6 klipova i rotira u smeru suprotnom kazaljki na satu, čime pomera karton u položaj za izvršavanje naredne operacije.

Uređaj za savijanje dna

Operacija koja se vrši u položaju „1″ klipa vretena je presavijanje dna prema obeleženim linijama u trougaona krilca, da bi se lakše dno preklopilo i zatvorilo nakon zagrevanja. Pomoću komprimovanog vazduha dno kartona se presavije po dijagonalama i krilca se formiraju od delova 2 i 4, dok će delovi 1 i 3 biti ispod krilaca nakon preklapanja. Kada je ova operacija završena, vreteno se rotira i postavlja klip sa kartonom u položaj za narednu operaciju.

Grejač

Položaj „2″ klipa vretena nalazi se ispod grejača. Karton je na klipu postavljen tako da je okrenut ka grejaču dnom, koje je u prethodnom koraku presavijeno u vidu krilaca. Kad se vreteno zaustavi, glava grejača se spušta dok ne pokrije trouglasta krilca. Glava zatim upravlja porciju pregrejanog vazduha na kartonska krilca da rastopi polietilenski sloj kojim je karton obložen. Nakon toga, glava grejača se podiže, a vreteno rotira klip do sledećeg položaja.

Prilikom pomeranja vretena iz položaja „2″ u položaj „3″, specijalno konstriusani zupci preklapaju formirana i zagrejana krilca, čime potpuno zatvaraju dno posude.

U položaju „3″ nalazi se prva presa i uređaj za hlađenje. Tokom zadržavanja kartona u ovom položaju, vrelo kartonsko dno se podvrgava maksimalnom pritisku. Hlađenje dna tokom dejstva pritiska (ledenom vodom) ima za cilj da otvrdne polietilenski sloj čime se kompletira var dna.

Druga presa

Položaj „4″ klipa vretena postavlja karton ispod druge prese. Tu se dno podvrgava drugi put pritisku i hlađenju, da se poveća njegova mehanička otpornost.

Uređaj koji skida kutiju sa vretena

U petom, poslednjem, položaju klipa vretena kartonska kutija se postavlja u vertikalan položaj, dnom na dole, odakle će biti skinuta pomoću vakuuma i postavljena u pregradak konvejera kojim će kutija biti transportovana do mesta gde će se izvršiti punjenje.

Konvejer se pomeri jednom dok se vreteno zarotira za dva položaja

Konvejer

Pomoću kratkotrajnog vakuuma kutija se spušta na glavne nosače konvejera u momentu kad su oni paralelni jedan drugom, a zadnji nosači se još kreću pomoću zubaca lančanika. Sledeći karton se zatim postavlja na prečagu transportera . U dugom taktu, potiskivač drugi karton postavlja naspram glavnih nosača koji su u pokretu i održava kontakt s njim dok god se zadnji nosači ne zatvore iza kartona da obrazuju pregradak. Konvejer se zatim pomera za dužinu od dva mesta i zaustavlja se, spreman da ponovi ciklus.

Uređaj za formiranje vrha kutije

Konvejer nosi ove dve kutije dok ih ne postavi ispod duple glave pritiskivača. Sada se, na isti način kao što je bilo formirano dno, savijaju gornje ivice kartona prema obeleženim linijama, formirajući krilca od delova 1 i 3. Zatim se kartoni konvejerom dalje pomeraju do sledeće stanice.

Uređaj za doziranje proizvoda u ambalažu

Tokom pomeranja kartona do sledeće stanice, oni prelaze preko senzora gde ih detektuju dve foto-ćelije. Signale registruje PLC (Programmable Logic Controller) koji na osnovu toga određuje vreme kada treba da uključi punilicu. U odgovarajućem trenutku, PLC šalje signal kojim se pokreće klip u vazdušnom cilindru. Klip se pomera na dole, stvarajući negativan pritisak u cilindru. Negativan pritisak otvara usisnu cev tanka u kojem se nalazi proizvod, i tečnost počinje da puni cilindar. U trenutku kad klip dostigne maksimalnu udaljenost od početnog položaja, karton se podiže ka otvoru punilice. Klip sada menja smer kretanja i počinje da se podiže, a negativan pritisak na tečnost u cilindru se menja u pozitivan. Porast pozitivnog pritiska zatvara otvor tanka sa proizvodom i pritisak se usmerava na unutrašnju stranu otvora za pražnjenje cilindra, zbog čega se ovaj postepeno otvara. Tečnost sada izlazi kroz otvor koji postepeno povećava prečnik. Ovo kontrolisanje veličine otvora omogućava da tečnost puni karton ravnomerno i bez prskanja.

Uređaj za postavljanje poklopca u uspravan položaj

Kutije se nakon punjenja pomeraju ka sledećoj stanici. Ova stanica ponovo savija i preklapa po linijama vrh pakovanja i postavlja krilca u uspravan položaj, u kakvom pakovanje mora stići u sledeću stanicu, grejač za formiranje vara.

Grejač

Napunjeno pakovanje u pregradi konvejra dolazi u položaj ispod grejača, pri čemu su delovi 1 i 3 savijeni u unutračnjost a 2 i 4 se nalaze spolja i oni se zagrevaju pregrejanim vazduhom. Takođe se zagreva i spoljašnja strana dela 1 (zbog datumiranja).

Presa i hladnjak

Napunjen karton sa zagrejanim i preklopljenim krilcima se dovodi u stanicu gde se mehanički pritiska i hladi.

Napunjene i zatvorene kutije se izvode iz mašine na pokretnu platformu, gde čekaju da budu smeštene u transportnu ambalažu, automatski ili ručno.

- Brzina punjenja: 140l/min optimalno (180l/min maksimalno)

- Temparatura vara dna: 785˚F≈420˚C

- Temperatura vara vrha: 693˚F≈368˚C (temperatura vara vrha je niža zato što se na vrhu otvara pa treba da bude slabije zavareno nego dno)

- U jednu plastičnu gajbu stane 16 ambalažnih jedinica od 1l mleka, a na paletu stane 30 gajbi, što je ukupno 480l po paleti; ovo je najčešći način zbirnog pakovanja mleka upakovanog pomoću Pure-Pak mašine

- U slučaju jogurta od 1l, to je 12l po gajbi, tj. 360l po paleti

Pored osnovnih delova, ova mašina ima uređaje koji vrše neke sporedne funkcije u procesu pakovanja, kao što su varijator brzine, uređaj za kodiranje ambalažnih jedinica, uređaj koji javlja da treba podmazati uređaj, odnosno dodati ulje itd.

Pure-Pak P S50 ima mogućnost za ugradnju brojnih uređaja za obavljanje dodatnih operacija, u zavisnosti od želje i potreba kupca. Neke od njih su – HEPA sistem (uređaj kojim se filtrira vazduh koji se koristi u procesu pakovanja), uređaj za automatsku dezinfekciju radnih delova mašine pomoću sredstva u spreju, mešalica za toplu i hladnu vodu, uređaj za formiranje kosog ili ravnog vrha pakovanja itd.

Od ovih dodatnih uređaja, onaj koji ulazi u osnovnu konfiguraciju mašine većine kupaca jeste datumar. On funkcioniše na principu „žigosanja“, tj. zagrevanja poklopca (krilce 1) na 80˚C, pri čemu se delimično sagori površinski sloj, pa utisnute oznake imaju prepoznatljivu tamno-smeđu boju. Datumar ima kapacitet od 18 znakova koji se nalaze na kružnim brojčanicima i u koje spada i prazno mesto. Mesto na kome je datumar lociran u mašini zavisi od želje kupca ili zakonske regulative zemlje u kojima će mašina biti eksploatisana.

UNIPAK 600 je poluautomatska mašina namenjena za odmeravanje, doziranje i pakovanje tečnosti u kartonsku ambalažu tipa PURE PAK. Koristi se za pakovanje kratkotrajnog pasterizovanog mleka i mlečnih proizvoda i to u kutije veličina 250, 500, ili 1000 mililitara, koje su delimično već formirane. Formiranje dna i vrha se odvija na samoj mašini.

| – kapacitet mašine | Q = 600 jedinica / h |

| – opseg doziranja | 0,25 – 0,50 – 1 litar |

| – dimenzije dna kutije | 70 x 70 mm |

.

PE kese i prepac pakerica

PREPAC IS-6 je mašina za pakovanje mleka u PE kese. Konstruisana je u Kanadi, posebno namenjena potrebama kanadskih proizvođača mleka, a proizvodi se u Francuskoj.

Karakteristike ambalaže za pakovanje mleka pomoću ove mašine su sledeće:

| Vrsta materijala | Polietilen |

| Oznaka materijala | Hipten 22007 A17 |

| Širina folije | 325mm |

| Debljina folije | 0.085mm |

| Precnik hilzne | 76mm |

| Precnik rolne | cca 300mm |

| Broj boja | 4 (tamno plava, svetlo plava, žuta i crvena) |

Osnovne karakteristike mašine PREPAC IS-6

- Potpuno automatizovana mašina za pakovanje tečnih proizvoda;

- Formira i puni 78 pravougaonih kesa u minuti;

- Spoljašnji oklop uređaja je od nerđajućeg čelika;

- Jednostavnim operacijama omogućeno je brzo i lako menjanje dužine kese i kapaciteta mašine;

- Mehanička konstrukcija je prilično robusna;

- Maksimalan kapacitet koji mašina može da dostigne je 4680 kesa na sat;

- Nije potrebno korišćenje komprimovanog vazduha u procesu punjenja;

- Postignuto je kontinualno i ravnomerno isticanje tečnog proizvoda u ambalažu;

- Postoje dve sinhronizovane glave punilice, koje imaju odvojene sisteme kontrole, tako da jedna može biti isključena nezavisno od druge;

- Var kesice obezbeđuje potrebnu zaštitu proizvoda od mikrobiološke kontaminacije;

- Mašina može da primi velike rolne folije, a koturovi mogu biti zamenjeni bez zaustavljanja mašine;

- Dobra kontrola temeperature prilikom punjenja;

- Kad je nedovoljan dotok proizvoda za punjenje, alarm isključuje mašinu;

- Lako se održava;

- Može da formira kese zapremine od 0.2 l do 2.0 l .

PREPAC mašina ima uređaj za registrovanje težine napunjene kesice. Ona treba da iznosi 1.035 kg. Količina mleka se reguliše ventilom za dotok mleka u sud ili zavrtnjima na samoj mašini. Ako mleko curi iz cevi sa leve strane mašine znači da su kesice teške i da treba smanjiti porciju mleka koja puni jednu kesu.

Var kesice se formira pomoću prese koja zagreva i pritiska kesu. Temperatura uzdužnog vara je 78-80˚C, a temperatura poprečnog vara je 95-100˚C. Var se zatim hladi vodom odgovarajućeg pritiska.

Masa folije kojom se formira jedna kesa (od 1l) je 10g, a masa jednog kotura folije je 20-21kg, pa se, poznavajući prosečnu količinu škarta i gubitaka folije tokom rada, može izvesti da je utrošak folije oko 4.5 kotura za 9000l ili oko 8 koturova za 16000l, što su najčešće dnevne potrebe prosečne fabrike.

Savremenija izvedba ovog tipa mašine prikazana je na slici 3.1:

Ova mašina je namenjena za odmeravanje, doziranje i pakovanje tečnosti u „poli-pak“ kese, koje se na samoj mašini formiraju iz polietilenskog creva. Konstruisana je za doziranje mleka i kiselomlečnih proizvoda. Kao i kod PREPAC mašine, u zavisnosti od zahteva naručioca moguće je doziranje u širem zapreminskom dijapazonu. Po načinu rada i upravljačkim karakteristikama ovo je poluautomatski uređaj sa ručnim ulaganjem ambalaže. Jednostavan je za rukovanje, tako da mogu da ga opslužuju radnici nižeg stepena stručnosti.

Uređaj je konstruisan kao vertikalna jednoredna poluautomatska punilica. Pogonski upravljački elementi su pneumatski, dodavanje ambalaže je ručno, a svaki ciklus punjenja neophodno je pojedinačno startovati. Dozirni sistem je vremenski zapreminski, sa automatskim održavanjem nivoa tečnosti u dozirnom sudu, što omogućava veliku preciznost i ponovljivost odmerene količine. Podešavanje količine se vrši pomoću potenciometra za grubo i fino doziranje. Zatvaranje i odsecanje kese se vrši pomoću impulsnog grejača na horizontalnoj presi.

Kompletan uređaj je izrađen od nerđajućeg čelika i drugih materijala dozvoljenih u prehrambenoj industriji. Za pravilan rad mašine neophodno je da je opslužuju dva radnika – jedan koji će da upravlja procesom, i drugi koji će da donosi praznu ambalažu i odnosi napunjenu u magacin.

| – kapacitet mašine | Q = 500 – 1000 kom. / h |

| – opseg doziranja | 0,2 – 1,5 litara |

| – debljina folije | D = 0,60 – 0,130 mm |

| – širina folije (creva) | B = 110 – 150 mm |

.

Plastične boce

Za razliku od prethodnih vrsta ambalaže za pakovanje mleka, za koje je karakteristično da se ambalažna jedinica formira u samoj pakerici neposredno pre doziranja proizvoda, za pakovanje mleka u boce karakteristično je da se ambalaža proizvodi van pogona, i u mlekaru se dopremaju gotove ambalažne jedinice, spremne za punjenje.

Na ovom mestu će biti predstavljeno nekoliko savremenih mašina za pakovanje mleka u boce, i na koji način se uređaji koji vrše pojedine operacije u procesu pakovanja kombinuju u liniju za pakovanje, koja pere ambalažu, puni je, zatvara, lepi etiketu i pravi zbirno pakovanje zatvorenih proizvoda.

Mašina za pranje boca

PERPAK 6000 je automatska mašina namenjena za ispiranje i dezinfekciju boca na liniji punjenja. Tako je koncipirana da može da radi i samostalno uz dodatak transportera koji uvodi i odvodi boce iz mašine. Za proces ispiranja i dezinfekcije moguće je koristiti fluide po izboru (persirćetna kiselina, hlor,ozon..) Mašina je izrađena od nerđajućih materijala, a radna zona obezbeđena oblogama izrađenih od nerđajućeg lima sa pleksiglasom čime je omogućena vizuelna kontrola radne zone.

| – kapacitet mašine | Q = 6000 boca / h |

| – visina boce | 190 mm – 340 mm |

| – precnik boce | F = 110 mm |

Slika 4.1 – PERPAK 6000

Mašina za punjenje i zatvaranje boca

Linija SEBOPAK 6000 K je namenjena za klipno pakovanje tečnosti različitog viskoziteta u boce zapremine od 0,5 – 2 l. Oblik boce, njihova zapremina i materijal kao i zatvarač boce moraju biti tačno definisani od strane korisnika. Linija SEBOPAK 6000 K namenjena je za punjenje jogurta u PET bocu sa širokim grlom i navojnim zatvaračem zapremine 0,5 i 1L. Linija SEBOPAK 6000 K je potpuno automatska, a uloga radnika se svodi na ulaganje praznih boca na početni deo transportera i preuzimanje sa njega napunjene, zatvorene i datumirane boce.

Ono po čemu se linija SEBOPAK 6000V razlikuje od prethodne jeste to što se ona koristi za vakuumsko, a ne klipno, punjenje, i može se koristiti za punjenje različitih zapremina od 0.25l do 1l. Ovim uređajem mogu se puniti i mleko i jogurt. Kapacitet obe mašine je 6000 boca/h.

Mašina za etiketiranje

ETPAK 6000 je specijalni automatski sistem sa jednom glavom za etiketiranje. Predviđen je za nanošenje obmotavajuće samolepljive etikete na telo boce. Etiketa se lepi jednovremeno na telo proizvoda u prolazu, a DRP uređaj za oblepljivanje proizvoda daje efekat da se etiketa sama lepi dok se proizvod okreće oko svoje ose.Mašina za etiketiranje počinje sa radom aktiviranjem START fotosenzora za čitanje proizvoda koji prolazi, dok zaustavljanje funkcije garantuje STOP fotosenzor postavljen na glavi za etiketiranje sa mogućnošću čitanja različitih etiketa i povratnog papira.

Mašina za zbirno pakovanje proizvoda

Ova linija je namenjena za pojedinačno i grupno pakovanje proizvoda u foliju, koja ima sposobnost termičkog skupljanja, te na taj način prijanja uz proizvod i čini zaštitu od spoljašnjih uticaja, a kod grupnih pakovanja ostvaruje i dobru homogenost paketa. Na ovaj način spakovana roba se lako skladišti, čuva i distribuira do krajnjeg potrošača. Linija TERMOPAK 650 L je specijalno prilagođena za zbirno pakovanje boca kao i pure-pak ambalaže.

Napunjene boce dolaze šarnirnim transporterom (u tri reda) do mašine, gde se, na radnoj ploči prvo formira paket u zadatom rasporedu, a zatim se aktivira prebacivač paketa koji pregurava paket, a ovaj sa sobom povlači i film folije kojim se obmotava. Obmotavanje je završeno kada se spusti pegla koja zatvara folijom i četvrtu stranu paketa, odseče foliju i ponovo zavari krajeve gornjeg i donjeg kotura. Ovako obmotan paket dolazi na transporter koji ga nosi kroz komoru. U komori za termoskupljanje se vrši zagrevanje folije i njeno priljubljivanje uz paket. Jedinica za hlađenje paketa se nalazi odmah iza komore i ima zadatak da brzo ohladi foliju kojom je paket obmotan. Hlađenje se obavlja u struji hladnog vazduha koju ostvaruje ventilator.

| – kapacitet mašine | Q = 12 – 16 cikl / min |

| – raspored boca u paketu | 3 programa |

| – vrsta folije | Termoskupljajuca PE |

| – maksimalna širina folije | B1 = 650 mm |

| – debljina folije | 0,07 – 0,11 mm |

Kombinovanjem ove četiri mašine dobijamo liniju koja vrši celokupan proces pakovanja, od praznih neopranih boca do napunjenih, zatvorenih ambalažnih jedinica, zbirno upakovanih.

Povratna staklena ambalaža

Osnovna karakteristika sistema za pakovanje koji koriste povratnu ambalažu jeste sakupljanje praznih, iskorišćenih boca i njihovo pranje pre ponovnog punjenja. Razlike u trajanju operacija punjenja i dopremanja i pranja povratne ambalaže, stvaraju potrebu za skladištnjem ambalaže. Skladištenje neopranih praznih boca je neophodno, i uglavnom traje preko noći, da bi ujutru moglo da se započne sa procesom pakovanja pre nego što stignu nove količine prikupljene ambalaže. Skladištenje oprane ambalaže je dopušteno samo u slučaju da one imaju poklopce, a skladištenje opranih boca je veoma loše i opasno, jer su one otvorene i zato podložne kontaminaciji. Skladištenje napunjene i zatvorene ambalaže je potrebno, zbog fleksibilnosti distribucije. Pasterizovano mleko u ovom slučaju mora biti hlađeno.

Kliknite na sliku za punu veličinu

Pakovanje mleka u povratnu ambalažu je isplativo, jer je cena staklene ambalaže veoma visoka ako se ona koristi samo jednom. Osim toga, količine otpada se značajno umanjuju višestrukim korišćenjem ambalaže, što je značajno sa ekološkog aspekta. Ipak, ne sme se izgubiti iz vida da sva ambalaža, bez obzira na to koliko puta bila korišćena, na kraju završava kao otpad, što je posebno važno pri odabiru ingredijenata ambalažnih materijala.

Korišćenje povratnih boca ima taj nedostatak što se mora pre ponovnog punjenja prati, što troši vreme i energiju, a najveći problem je kako adekvatno oprati ambalažu, jer ne znamo na koji način je njome manipulisano na putu od potrošača do fabrike. Zbog toga je ovo jedna od kritičnih tačaka u procesu proizvodnje i pakovanja mleka, jer ako ispravan proizvod upakujemo u nedovoljno opranu i dezinfikovanu ambalažu – naš proizvod takođe postaje higijenski i zdravstveno neispravan.

.

Zaključak

Opisani sistemi daju opšti princip pakovanja mleka, koji je uglavnom isti za sve tipove mašina koje su do danas konstruisane sa tom namenom, a njih ima jako mnogo. Modifikacije savremenih tipova mašina za pakovanje mleka ogledaju se u raznim pomoćnim i sporednim funkcijama koje mogu da se ugrade ili dodaju osnovnoj konfiguraciji, u zavisnosti od potreba pojedinih korisnika uređaja, ili zakonskih regulativa koje se odnose na način pakovanja, deklarisanja i slično, a koje su podložne promenama. Pored toga, noviji tipovi mašina zauzimaju sve manje prostora, i sve više funkcija se odvija automatski pa je za opsluživanje istih potrebno sve manje radnika. Škartovi ambalažnog materijala i gubici proizvoda koji se puni su takođe sve manji, jer su problemi zbog kojih su se oni javljali ranije, kod novih tipova bolje rešeni. Ono po čemu se noviji tipovi pakerica u najvećoj meri razlikuju od starih svakako jeste kapacitet uređaja, koji danas dostiže veoma visoke vrednosti i može da odgovori na zahteve veoma velikih industrija mleka i mlečnih proizvoda.

U savremene načine pakovanja mleka svakako spada i pakovanje pod aseptičkim uslovima. Aseptično punjenje je definisano kao procedura koja se sastoji od sterilizacije ambalažnog materijala ili posuda, punjenja ambalaže komercijalno sterilnim proizvodom u sterilnom okruženju, i proizvodnje posuda koje su dovoljno nepropusne da spreče rekontaminaciju, kao što su hermetična pakovanja i slično. Mlečni proizvodi, kao što je sterilisano mleko, koji su namenjeni dugom čuvanju i to na sobnoj temperaturi, jedino se na ovaj način mogu dovoljno efikasno održati.

Termin „aseptičan“ podrazumeva odsustvo svih nepoželjnih organizama u proizvodu, ambalaži ili delovima uređaja, dok termin „hermetičan“ podrazumeva odgovarajuće mehaničke osobine kojima se onemogućava prodor bakterija u ambalažu ili, preciznije, sprečava prolaz mikroorganizama, gasova i pare u ili iz ambalažne jedinice. Dakle – aseptičko i hermetično je ono čemu treba težiti i kod proizvoda koji nisu namenjeni tako dugom čuvanju.

Na kraju – da li postoji neka vrsta ambalaže koja je generalno podesnija za pakovanje mleka od drugih? Obzirom da se danas mleko, čak i u okviru jedne mlekare, pakuje u više vrsta ambalaže, odgovor je verovatno – ne. Svaki ambalažni materijal ima svoje prednosti i mane. Recimo, staklo je teško i lomljivo, ali može da se ponovo puni. Plastične boce opterećuju životnu sredinu kad postanu otpad jer imaju dug period razlaganja, ali su relativno jeftine, nisu lomljive, lake su, a mogu i da se recikliraju u plastičnu masu za neke druge namene. Kartonska ambalaža ima malu težinu, i njihova osnovna komponenta se dobija od sirovine koja može da se reciklira. Upoređujući sa drugim vrstama ambalaže, količina otpada je mala. Kartonska ambalaža je takođe i veoma podesna za rekuperaciju energije. Drvo i nafta (sirovine za proizvodnju kartona) su konvencionalna sredstva za dobijanje energije, i može se reći da mi samo pozajmljujemo ove sirovine za ambalažu pre nego što ih iskoristimo za gorivo. Sagorevanjem 2 tone ambalažnih materijala proizvede se energije koliko od jedne tone nafte. PVC kese su možda najlošija ambalaža, jer pružaju slabu zaštitu od mehaničkog stresa, manipulacija njima je dosta teška, a sam materijal od kog se proizvode nije povoljan ni sa ekološkog aspekta. Uglavnom su prevaziđene.

U mlekarama u našoj zemlji, mleko se pakuje u ambalažu koja će najbolje prodati proizvod na datom tržištu, pa su se iz tog razloga PE kese još uvek ponegde zadržale. Kartonska ambalaža preovlađuje nad plastičnim i staklenim bocama, a povratna ambalaža za mleko kod nas još uvek ne uspeva da zaživi, sistem sakupljanja ambalaže ne funkcioniše, a prednosti ovakvog načina pakovanja koje se ogledaju u dugoročnim uštedama novca, energije i očuvanja životne sredine, još uvek ne dopiru do svesti našeg naroda.