Mlinpek zavod, Novi Sad

.

Uvod

Uspešna prerada pšenice u mlinskim pogonima stalni je zadatak stručnih ekipa koje upravljaju tehnološkim postupkom. Kontrola pojedinih tehnološko-tehničkih parametara procesa daje uvid u stabilnost postupka prerad e, a održavanje tehnoloških parametara u optimalnim granicama obezbeđuje ostvarivanje osnovnog cilja.

U različitim delovima tehnološkog postupka prerade pšenice postavljaju se različiti zadaci u obradi materijala i u svim fazama postoje definisani parametri, čijom striktnom primenom mogu biti ostvareni najbolji rezultati prerade od raspoloživog kvaliteta osnovne sirovina.

Neposredno u odeljenju mlevenja osnovni operativni parametri vođenja postupka mlevenja su zazori između valjaka odnosno stepen obrade mliva na svim prolazištima usitnjavanja. Od ostvarenog stepena obrade mliva zavisi pre svega raspodela međuprodukata usitnjavanja, a time i pravilnost odvijanja tehnološkog postupka prerade.

Jedan od mogućih kontrolnih parametara kontrole postupka je i kontrola prinosa brašna po pojedinim prolazištima usitnjavanja. Ovaj podatak ilustruje i stepen odstupanja ostvarenih granulacionih kriva u odnosu na optimalne granulacione sastave pojedinih međuprodukata u mlinu.

Stoga je od neprocenjivog značaja uvid u ostvarene prinose pojedinih pasažnih brašna dobijenih na karakterističnim tehnološkim prolazištima. Podaci pasažne kontrole prinosa i kvaliteta pojedinih brašna u mlinu daju uvid i u sumarno ostvarene efekte tokom postupka prerade. Kod svake značajnije promene mlevne smeše bilo bi neophodno da se u celini snimi pasažna analiza prinosa i kvaliteta brašna nastalih na pojedinim prolazištima mlevanja.

Rad ima zadatak da prikaže razliku u ostvarenim prinosima pojedinih pasažnih brašna u nekoliko industrijskih mlinova, čija postavka odgovara savremenom shvatanju mlinske prerade pšenice.

.

Pasažna analiza i njeno izvođenje

U svakom mlinskom pogonu, već kod njegove izgradnje i montaže neophodno je uspostaviti tehničke mogućnosti za precizno izvođenje postupka prikupljanja svih pasažnih brašna. Ovo je od neprocenjivog značaja za mnoga pitanja vezana za pravilnu raspodelu pasažnih brašna u puteve gotovih tipskih i eventualnih namenskih gotovih proizvoda mlina. Tehnika izvođenja prikupljanja brašna po pasažama treba da je što jednostavnija sa slobodnim pristupom veznom cevovodu, odnosno bloku sabirnih puževa. Na slici 1 prikazano je jedno rešenje, a koje omogućuje jednostavno i dovoljno precizno sakupljanje tzv. minutnih uzoraka.

U prikupljenim uzorcima neophodno je odrediti, minutni prinos svakog pasažnog brašna, njegov sadržaj vlage i pepela, a potom obračunati takozvani kumulativni prinos i kumulativni sadržaj pepela.

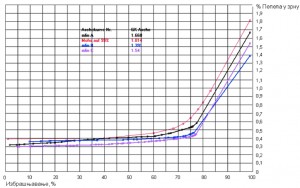

Na osnovu ovih podataka moguće je korišćenjem računarskog programa „Aschetab“ ili ručnim unošenjem podataka konstruisati krivu pepela za date uslove prerade. Daljim upoređivanjem ove krive sa krivom pepela po Mohsu upoređuju se trenutni uslovi prerade sa teorijskom krivom, ili sa baznom krivom pepela ostvarenom u najoptimalnijim uslovima industrijske prerade.

.

Na slici 2 dat je uporedni prikaz realnih kriva pepela iz naša tri savremena mlinska pogona u kojima su ostvareni savremeni principi raspodele međuprodukata mlevenja i saglasno tome ostvareni realno dobri proizvodni rezultati. Ovo je ilustrativno prikazano položajem raspodele pepela u pasažnim brašnima u odnosu na teorijsku krivu pepela po Mohsu.

Podaci koji se mogu dobiti kao rezultat pasažne analize nakon računske obrade daju uvid u potencijalne mogućnosti raspodele pasažnih brašna u tipske ili namenske gotove proizvode.

Obračun kumulativnih količina i kumulativnog sadržaja pepela, odnosno proteina daju podatke o sadržaju pepela i proteina u formiranim tipskim proizvodima.

Upravo ovaj uvid daje i celovitu sliku uspešnosti rada mlinskog pogona posebno u domenu mogućih granica ukupnog izbrašnjavanja i u pogledu najracionalnije strukture gotovih proizvoda. Kada se formira tabela po rastućem sadržaju pepela i na osnovu nje formira kumulativna kriva u svakom trenutku se na osnovu stvarnih pepela gotovih tipskih brašna mogu uporediti trenutni rezultati rada mlina sa osnovnom, tzv baznom krivom, a na osnovu toga da li se radna tačka mlina poklapa sa baznom krivom ili je ispod, odnosno iznad nje možemo ceniti da li su rezultati rada pogona na nivou baznog stanja ili ispod, odnosno iznad njega.

U pogledu tehnike izvođenja pasažne analize treba istaći zahtev da se sakupljanje uzoraka izvede u što kraćem vremenskom periodu, kako bi uzimanje uzoraka proteklo u periodu stabilne i nepromenjive meljave, odnosno da promene u strukturi mlevenja ne utiču na prinose i raspodelu pepela po pojedinim pasažama mlina.

.

Rezultati provedenih pasažnih analiza

U razmatranim mlinskim pogonima prikupljeni su dragoceni rezultati koji prikazuju prinose gotovih pasažnih brašna i njihove kvalitativne pokazatelje. Za naša aktuelna razmatranja bilo je od posebnog interesovanja da se ukaže na prinos i sadržaj pepela brašna nastalih u prvom, drugom i trećem završnom delu tehnološkog postupka. Na slici 3 prikazan je histogram sa podacima o sumarnom prinosu pasažnih brašna „prve, druge i treće kategorije“ za razmatrani mlinski pogon „A“.

U razmatranom mlinskom pogonu, gde je bez sumnje primenjen savremeni princip doslednog razvrastavanja međuprodukata mlevenja prema kvalitativnim kategorijama, očigledno nisu ispoštovani operativni tehnološki parametri u pogledu obrade materijala na prolazištima usitnjavanja. Stoga će sva zapažanja i prikupljeni podaci iz pasažne analize ukazivati na realtivno skromne rezultate u pogledu iskorišćenja osnovnih potencijala pšenice u procesu prerade.

Kao karakteristiku rada u ovom mlinskom pogonu navešćemo zabeležen podatak da je mlivo na IK, bilo usitnjeno preko optimalne granice (29% izvoda na 1000 μm), a prinosi brašna na prvim prolazištima obrade materijala „I kategorije“ relativno nedovoljni. Rezultat takvog vođenja i kontrole parametara usitnjavanja dali su vidno skromnije rezultate od mogućih za dati kvalitet pšenice u preradi.

Na histogramu se zapažaju relativno visoki prinosi pasažnih brašna „prve kategorije“ (mogli su biti ostvareni veći prinosi“), sa uočljivo većim sadržajem pepela u pasažnim brašnima najboljeg kvaliteta (D1, D2, C1, C2) od očekivanog. U fazi obrade materijala „druge kategorije“, uočen je znatno niži prinos pasažnih brašna od onog ostvarenog u prvoj fazi tehnološkog postupka, ali su i ovde povećani sadržaji pepela što je još jedna posledica neodgovarajuće obrade materijala na prvim prolazištima krupljenja (IK, IIK). Nadalje, kao posledica nekontrolisanog rada valjaka u svim fazama tehnološkog postupka javlja se neočekivano visok prinos proizvoda „treće kategorije“ uz osetno visok sadržaj pepela u svim pasažnim brašnima ovog dela tehnološkog postupka.

Slika 4 predstavlja prikaz rezultata pasažne analize izvedene u jednom mlinskom pogonu srednjeg kapaciteta sa relativno skromnim opusom opreme i možda nedovoljno razvijenim dijagramom mlevenja u fazi obrade materijala „prve kategorije“, ali sa striktno poštovanim i održavanim parametrima rada mlina, što izuzetno ilustrativno potvrđuju dobijeni rezultati pasažne analize.

Histogrami prikazuju izuzetno pravilne odnose u prinosu proizvoda po fazama tehnološkog postupka prerade i to sa vidno visokim prinosom pasažnih brašna „prve kategorije“ i izrazito niskim kumulativnim sadržajem pepela u ovoj smeši brašana. U poređenju sa rezultatima rada sva tri razmatrana pogona ovaj mlin pokazuje najoptimalnije podatke o raspodeli međuprodukata i sa najboljim kvalitativnim pokazateljima. Za ovaj mlinski pogon kriva pepela prikazana na slici 2 predstavlja tzv. „optimalnu baznu krivu“ u poređenju sa kojom treba svakodnevno upoređivati rezultate konačno ostvarene strukture gotovih proizvoda.

U svakom mlinskom pogonu u kome se redovno sprovodi minutna proba i određuje sadržaj pepela proizvedenih tipskih brašna, moguće je uporediti podatak o konačno ostvarenom prinosu jednog od dobijenih proizvoda i njegovim sadržajem pepela postavljajući taj podatak na dijagramu „bazne“ krive kumulativnog sadržaja pepela. Ukoliko se dobijeni podatak nalazi u oblasti tačaka krive znak je da mlinski pogon radi saglasno baznoj krivoj pepela. Ukoliko se podatak nalazi iznad opsega tačaka bazne krive znak je da pogon mlina funkcioniše uz lošije proizvodne rezultate od mogućih. Veličina odstupanja radne tačke u odnosu na baznu krivu predstavlja meru odstupanja radnih parametara mlina u odnosu na optimalne i moguće parametre.

Mlinski pogon, čiji su rezultati rada prikazani na slici 5 u obliku histograma takođe iliustrativno prikazuje pravilnost odnosa gotovih proizvoda prve, druge i treće kategorije. Ovo potvrđuje da je rad mlina na nivou optimalnih parametara postupka i da se ostvaruju izuzetni proizvodni rezultati.

Prikazani rezultati u pogledu prinosa i sadržaja pepela u ostvarenim brašnima po fazama tehnološkog postupka ukazuju na postojanje eventualnih rezervi u ostvarenju najboljih rezultata i potvrđuju očekivanja da je ostvariva i bolja bazna kriva od one prikazane na dijagramu na slici 2. Ove rezerve se nalaze najverovatnije u oblasti ostvarivanja većih izvoda brašna na prvim prolazištima usitnjavanja krupice i osevaka u fazi obrade međuprodukata „prve kategorije“

.

Zaključci

Na osnovu dobijenih rezultata, ali i na osnovu ostalih zapažanja koja su uočena u razmatranim mlinskim pogonima mogu se izvesti značajni zaključci, koji daju perspektivu ozbiljne industrijske kontrole sumarnih parametara procesa.

- Rezultati pasažne analize u datom mlinskom pogonu daju uvid u sveobuhvatnu kontrolu procesa rada mlina na nivou jednog od mogućih kvaliteta prerađivane pošenice.

- Unošenjem rezultata provedene pasažne analize na dijagram zavisnosti kumulativnog pepela brašna od ostvarenog prinosa, dobija se kriva pepela, koju je moguće uporediti sa krivom pepela po Mohsu ili nekom drugom krivom pepela ostvarenom u tom istom ili nekom drugom mlinskom pogonu.

- Položaj eksponencijalne krive kumulativnog sadržaja pepela u odnosu na druge konstruisane krive pepela daju uporednu sliku o ostvarenim proizvodnim rezultatima.

- Dobijeni podaci o prinosu i kvalitetu pasažnih brašna direktno zavise od primene tehnoloških parametara u mlinu, posebno u oblasti vođenja valjaka na svim prolazištima usitnjavanja.

- Korišćenje optimalnih tehnoloških parametara daje priliku ostvarenja najboćih mogućih rezultata u radu jednog mlinskog pogona za dati kvalitet pšenice i ti rezultati ilustruju baznu krivu pepela.

- Upoređivanjem rezultata dnevne proizvodnje u datom mlinskom pogonu sa položajem bazne krive pepela za dati nivo izbrašnjavanja može se dobiti slika o stepenu odstupanja trenutnih proizvodnih rezultata mlina od osnovnog baznog stanja.

- Uvođenjem ove pogonske kontrole u redovan dnevni operativni zadatak ostvaruje se još jedan značajan korak ka industrijskoj kontroli procesa na nivou objektivnih kriterijuma.