Autor: dipl. ing. Dušica Ivanov

.

Slojeviti ambalažni materijali

Proizvodnja ambalažnih materijala slojevite strukture uslovljena je potrebom poboljšavanja svojstava homogenih materijala namenjenih za pakovanje. Kombinacijom različitih monomaterijala, kao na slici 4. dobijaju se laminati željenih svojstava za čuvanje prehrambenih proizvoda.

Slojeviti ambalažni materijali na preseku imaju tačno definisane slojeve od različitih materijala. Mogu biti izrađeni od više polimernih komponenata i tada se nazivaju višeslojni polimerni materijali, ili od polimernih i nekog drugog ambalažnog materijala (papira, kartona, ili aluminijuma) i tada se nazivaju kombinovanim. Slojeviti ambalažni materijali dele se na:

1) folije

2) trake

3) ploče

Podela je izvedena na osnovu debljine i vrste polimernih monomaterijala, samo se pod folijama podrazumevaju materijali debljine do 400 µm, bez obzira na vrstu.

Svi ambalažni materijali, osim većeg broja dobrih svojstava važnih sa aspekta realizacije željene funkcije, imaju manje, ili više, negativnih svojstava. Zato se biranje najpogodnijeg ambalažnog materijala svodi na traženje onog, čija će negativna svojstva imati najmanji negativni uticaj na dobru funkciju ambalaže. Pri tome je potrebno ispuniti sledeće zahteve:

• osigurati oblikovanje i zatvaranje ambalaže zaptivanjem

• poboljšati barijerna svojstva na gasove

• poboljšati barijerna svojstva na vodenu paru

• poboljšati barijerna svojstva na elektromagnetna zračenja (svetlost i UV zračenje)

• poboljšati barijerna svojstva na aromatične komponente

• smanjiti masu po jedinici površine i debljinu, a time i masu ambalaže po jedinici upakovanog proizvoda.

Ispunjavanjem navedenih zahteva osigurava se bolja zaštita, postižu se značajni ekonomski učinci, a uočavaju se i prednosti u pogledu ekologije i zaštite životne sredine. Materijali koji se najšire koriste u proizvodji višeslojne ambalaže, kao i njihove najbitnije karakteristike dati su u tabeli 2.

Tabela 2: Najšire upotrebljavani materijali za višeslojnu ambalažu

| Materijali | Svojstva |

| papir | čvrstoća, krutost, neprozirnost, prikladnost za utisak, mogućnost metalizacije |

| aluminijumska folija | zanemariva propusnost na vodenu paru, gasove i mirise; otpornost na masnoće, neprozirnost, moć refleksije, zadržavanje savijenog oblika |

| celulozni film (lakirani) | obradivost na mašinama, čvrstoća, transparentnost, sjejnost, otpornost na ulja i masnoće, termozavarivost; propistljivost na vodenu paru, gasove i arome zavisi od upotrebljenog laka |

| PE i etilen kopolimeri | izdržljivost, termozavarivost, niska prpopusnost na vodenu paru, dobra hemijska otpornost, dobro podnošenje niskih temperatura, može se metalizirati. Etilen kopolimeri poboljšavaju čvrstoću i otpornost na niskim temperaturama i smanjuju temperaturu topljenja. |

| PE-LLD i jonomeri | podoljšavaju žilavost i vruće prekidno zavarivanje |

| PP i PP kopolimeri | vrlo niska propusnost na vodenu paru, otpornost termovara na temperaturu sterilizacije, mehanička čvrstoćapri niskim temperaturama zavisi od udela i tipa kopolimera |

| OPP | dobra transparentnost i sjaj, vrlo dobra barijera na vodenu paru, dobra mehanička čvrstoća, koekstrudirani filmovi za termozatapanje. Filmovi prevučeni PVDC filmom poseduju dobra barijerna svojstva na gasove i mirise, termozavarivi su. |

| metalizirani OPP | poboljšana barijerna svojstva na gasove, vlagu, UV i svetlo. |

| poliestarski film | transparentnost i sjaj, izdržljivost, termozavarivost, dobra barijera na vodenu paru. Prevučeni filmovi imaju vrlo dobra barijerna svojstva na vlagu, gasove i mirise. |

Bitna karakteristika ambalaže je ponašanje prilikom formiranja vara. Od višeslojnih polimernih i kombinovanih materijala moguće je obrazovati dobar var, ukoliko unutrašnji sloj čine polimerni materijali relativno niske temperature omekšavanja i topljenja. Unutrašnji slojevi najčešće su izrađeni od polietilena (PE), polivinil hlorida (PVC), poliviniliden hlorida (PVDC) polistirena (PS) i poliprilena (PP). Pored ovih, za izradu unutrašnjih slojeva koriste se i kopolimeri etilena i propilena, kao i jonomeri. Oni osiguravaju zatapanje ambalaže na relativno niskim temperaturama (od 80 do 150ºC). Spajanjem slojeva navedenih plastomera sa papirom, kartonom i metalnim folijama, osigurava se mogućnost zatapanja.

Umesto navedenih plastomera, kao termozavarivi materijali ponekad se koriste i lakovi, takozvani termolakovi, koji na isti način osiguravaju oblikovanje vara i zatvaranje ambalaže. Prednost ovih lakova je u malim debljinama slojeva (masa po jedinici površine), najčešće oko 5 g/m2. Rastezna čvrstoća oblikovaniih varova je nešto manja nego kod plastomera, a kod nekih termolakova još se i smanjuje sa porastom temperature, što predstavlja veliki nedostatak. Pojava je naročito izražena pri uslovima pasterizacije i sterilizacije upakovanih proizvoda.

Izbor materijala za unutrašnji termozavarivi sloj uslovljen je vrstom i svojstvima upakovanih proizvoda, načinom proizvodnje, kao i tehničkim karakteristikama opreme za primenu ambalažnih materijala. [1, 2, 6]

.

Višeslojni polimerni ambalažni materijali

Postupci koji se danas primenjuju za dobijanje višeslojnih polimernih materijala su koekstrudiranje i kaširanje, a relativno malo koristi se i ekstruziono oslojavanje. Na taj način dobijaju se ambalažni materijali sastavljeni od slojeva različitih plastomera. U zavisnosti od postavljenih zahteva, svojstava odabranih plastičnih masa, kao i načina proizvodnje i uslova primene ambalažnih materijala, odabiraju se debljina i redosled slojeva. Kada je reč o višeslojnim polimernim materijalima, najbitnija karakteristika je način proizvodnje.

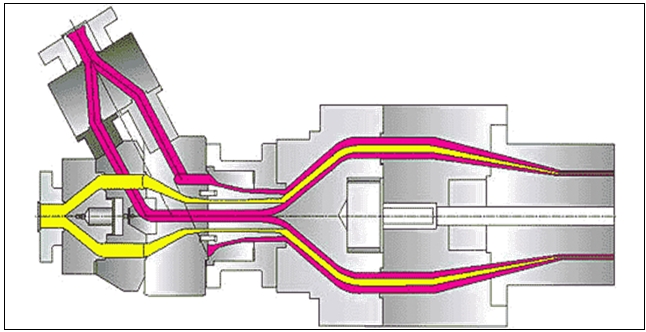

Koekstruzijom se proizvode višeslojni polimerni materijali sa dva, ili više slojeva. Kao sirovina za dobijanje koristi se plastika u obliku granula, ljuspica, ili praha. Višeslojni polimerni materijal izlazi iz glave koekstrudera, a vrlo retko se pojedinačni slojevi spajaju van uređaja. Kako se najčešće spajaju slojevi polarnih i nepolarnih plastomera, između njih se, zbog bolje adhezije, moraju naći materijali koji su kompatibilni za oba sloja. U najvećem broju slučajeva to su nepolarni jonomeri na bazi poliolefina (polietilen, ili polipropilen), ili kopolimeri. Na slici 5 prikazan je proces koekstruzije plastičnih masa.

Jonomeri, zbog poliolefinske strukture makromolekula, osiguravaju dobru adheziju sa nepolarnim slojem, a zbog ugrađenih polarnih metalnih atoma (Na, Zn) dobru adheziju prema sloju polarnog plastomera. Kopolimeri mogu biti izgrađeni od polarnih i nepolarnih monomera. Zbog takvog sastava, osigurana je dobra adhezija prema svim slojevima. Jonomer nije potrebno koristiti jedino kod koekstruzije pri izradi ambalažnog materijala sastavljenog od dva, ili više slojeva istog polimernog materijala (koekstrudirana PE/PE folija).

Koekstrudirani višeslojni ambalažni materijali sastavljeni su od tri, ili više slojeva, s tim da broj uvek mora biti neparan. Paran broj slojeva je moguć samo ukoliko su dva susedna sloja od istog plastomera.

Prednost koekstruzije je dobijanje višeslojnih polimernih ambalažnih materijala sa izvanrednom adhezijom slojeva, tako da ih nije moguće razdvojiti. Debljina svakog od njih pojedinačno može se tačno definisati, a odstupanja u ukupnoj debljini ambalažnog materijala i svakog pojedinačnog sloja su minimalna. Ovim postupkom danas se proizvode i visokobarijerni slojevi, obostrano zaštićeni plastomerima. Takav položaj osigurava pojedinim materijalima (EVAL, amorfni PA) najbolja barijerna svojstva, s obzirom da se povećavanjem udela vlage smanjuju barijerna svojstva, a u ovom slučaju zaštićeni su od uticaja vlage.

Jedini nedostatak ekstrudiranih ambalažnih materijala je mogućnost štampanja samo sa spoljašnje strane, jer namirnica ne sme biti u kontaktu sa bojom. To zahteva upotrebu skupih boja koje se ne skidaju sa površine prilikom manipulacije. Štampana površina može se zaštititi i lakiranjem što dalje poskupljuje i komplikuje proizvodnju.

.

Kombinovani ambalažni materijali

Kombinovani ambalažni materijali su slojeviti, ali pored plastomera sadrže i druge materijale, kako što su papir, karton, ili aluminijum. Zbog raznolikog sastava, proizvode se kaširanjem i/ili ekstruzionim oslojavanjem.

Postupkom kaširanja proizvode se višeslojni polimerni i kombinovani materijali. Kao sirovina za proizvodnju koriste se prethodno proizvedeni ambalažni materijali (monofilmovi, monofolije, koekstrudirane ili kaširane folije), aluminijumske folije, papir i/ili karton. Materijali za kaširanje mogu biti lakirani, štampani, metalizirani, ili silikonizirani. Za spajanje se upotrebljava neko povezujuće sredstvo (lepak, vosak, ili plastomer). Na osnovu svega navedenog, za kaširanje se može reći da je to postupak dorade prethodno proizvedenih ambalažnih materijala.

Kao adhezivna sredstva se koriste lepkovi pripremljeni na različite načine (rastvoreni u organske rastvarače, sa rastvaračem ,ili rastvoreni u vodi), voskovi i plastomerni materijali. Za proizvodnju višeslojnih polimernih i kombinovanih ambalažnih materijala najboljih karakteristika uglavnom se upotrebljava suvo kaširanje sa lepkovima rastvorenim u organskim rastvaračima, ili suvo kaširanje sa lepkovima bez rastvarača. Najznačajnije prednosti suvo kaširane ambalaže su sledeće:

• veća mogućnost izbora slojeva odgovarajućih debljina, barijernih svojstava i optimalnog redosleda slojeva

• mogućnost izbora odgovarajućeg lepka, a ako je potrebno, mogućnost upotrebe prajmera (primer)

• modifikovanje barijernih svojstava izborom većeg broja slojeva (plastomeri, metalni sloj, papir, ili karton)

• mogućnost štampanja u međusloju

Kada se posmatra redosled slojeva kod polimernih materijala, sa unutrašnje strane nalazi se sloj najniže tačke topljenja, koja sa pomeranjem ka spoljašnjosti, raste. Kod kombinovanih materijala u unutrašnjosti se nalazi termozavarivi sloj najniže temperature topljenja, u sredini se nalazi metalni, kartonski, ili papirni sloj (ili više njih), a spolja je plastomerni sloj znatno više tačke topljenja, nego unutrašnji. Spoljašnja strana kombinovanog ambalažnog materijala nekad se lakira, radi bolje zaštite.

U cilju postizanja željenih barijernih svojstava koriste se aluminijum, karton, ili papir, koji su nepropusni na elektromagnetna zračenja vidljivog i UV spektra, kao i aluminijumski slojevi debljine preko 20 μm za postizanje barijere na vodenu paru i gasove. Primer takve ambalaže dat je na slici 6:

Pored niza prednosti, kaširana ambalaža pokazuje i neke nedostatke. Sam postupak podrazumeva potpuno otparavanje rastvarača lepka, što u praktičnim uslovima nije moguće postići. Tragovi zaostalog rastvarača dopušteni su u onolikoj meri u kojoj to ne utiče na miris i ukus namirnice. S obzirom da je senzorna ocena subjektivnog karaktera, i pored instrumentalnih metoda koje se danas obavezno koriste, ne postoji jasno definisan nivo dozvoljenih rezidua rastvarača.

Drugi nedostatak je smanjenje adhezionih svojstava štampane površine. Kada se boja nalazi između slojeva kaširanih materijala, što je istaknuto kao prednost zbog slabije adhezije boja u odnosu na lepkove, smanjuje se adhezija među zalepljenim slojevima. To praktično znači da je adhezija među tim slojevima uslovljena adhezijom boje. Kada se odaberu boje sa slabom adhezijom na odštampanu podlogu, dolazi do razdvajanja slojeva. Slojevi se relativno lako odvajaju, a boja se zadržava na lepku. Poboljšanje adhezije na štampanu površinu postiže se izborom dobrih svojstava i optimalnim tehnološkim uslovima štampanja. Ako je potrebno, površina za štampanje prethodno se obrađuje prajmerom.

Kod kaširanja sa lepkovima bez rastvarača, materijali imaju manje nedostataka, a postupak ima i ekološke prednosti. Kako nema zaostajanja rastvarača, ovi ambalažni materijali su sa tog aspekta potpuno zdravstveno ispravni. Postupak se sve više koristi u proizvodnji kaširanih materijala. Proizvode se višeslojni polimerni i kombinovani ambalažni materijali za uslove uobičajene primene i uslove punjenja toplog sadržaja. Intenzivno se radi na osvajanju proizvodnje i primene onih lepkova koji će osiguravaju dobru adheziju i proizvodnju ambalažnih materijala za uslove pasterizacije i sterilizacije upakovanih proizvoda.

Pod kombinovanim ambalažnim materijalima podrazumevaju se i oni koji su lakirani sa jedne, ili obe strane. Unutrašnja strana lakira se termolakom kada je unutrašnji sloj nemoguće termozavariti, ili je to vrlo teško učiniti. Spoljašnje strane se lakiraj u cilju zaštite ambalaže od delovanja spoljašnih uticaja. Aluminijumski sloj se lakira radi onemogućavanja oksidacije pod uticajem kiseonika iz vazduha, naročito pri pasterizaciji i sterilizaciji upakovanih proizvoda. Papir i karton se štampaju, kao spoljašnji slojevi, pa se lakiranjem štiti boja, ali istovremeno i sprečava prodiranje vlage.

.

Barijerna svojstva ambalažnih materijala

.

Barijerna svojstva na gasove

Barijerna svojstva na gasove kod višeslojnih polimernih materijala mogu se poboljšati tako što će u sastav materijala ući sloj od onog plastomera, koji ima dobre pomenute karakteristike. Pri uslovima primene ambalažnog materijala za pakovanje u atmosferi vazduha, ili pod vakuumom i za pakovanje pod aseptičnim uslovima, ambalažni materijal, a samim tim i odabrani barijerni plastomer, moraju biti što manje propusni za vazduh, kiseonik, azot i ugljen dioksid.

Folije treba odabirati tako da jedna nadomešta negativne karakteristike druge. Ovakvom kombinacijom postižu se specifična barijerna svojstva prema vodenoj pari i kiseoniku. Osobine materijala, kao i njihovih kombinacija date su u tabelama 3 i 4.

Tabela 3: Barijerna svojstva ambalažnih materijala

| Barijerno svojstvo materijala na |

Ambalažni materijali | Skraćenice |

| O2 | etilen/vinil alkohol poliviniliden hlorid poliakrilonitril metalizirani aluminiijum laminati s prevlakom silicijum oksida |

EVAL PVDC PAN Al – met SiOx – prevlaka |

| CO2 | etilen/vinil alkohol laminati sa prevlakom silicijum oksida |

EVAL SiOx – prevlaka |

| vodenu paru | polietilen velike gustine orijentisani polipropilen poliviniliden hlorid metalizirani aluminijum laminati sa prevlakom silicijum oksida |

PE-HD OPP PVDC Al – met SiOx – prevlaka |

| svetlo – UV zrake | polietilen teraftalat; ugradnja finog praha (titanijum oksida, gvožđe oksida); ugradnja hidroksibenzofenona |

PET |

| dim, a nepropusni na O2 | polimerni laminati poliamida |

Tabela 4: Propusnost kombinovanih materijala na kiseonik

| Materijal | Propusnost kiseonika (cm3/m2 dan) | |

| Neoblikovana ambalaža | Oblikovana mabalaža | |

| PE/karton/PE/Al- folija/surlyn/PE |

35-40 | 1500-1520 |

| PE/karton/PE/Al- folija/surlyn*/PE |

30-35 | 2000 |

| Poliester (0,025 mm) | 70-80 | 70-100 |

Kod pakovanja u zaštitnim atmosferama, uz navedene karakteristike, ambalažni materijal mora imati i što manju propustljivost za gasove koji ulaze u sastav zaštitne atmosfere. S obzirom da je propusnost na gasove manja sa povećanjem depljine sloja plastomera, pored vrste, treba obratiti pažnju i na potrebnu debljinu, kako bi se zadovoljile zahtevane karakteristike. Metalizacijom i silikonizacijom se takođe poboljšavaju barijerna svojstva navedenih ambalažnih materijala. Slika 7. prikazuje izgled metaliziranog plastomera.

Kod kombinovanih materijala, kao barijerni sloj za gasove koristi se i aluminijumska folija. Korišćenjem ovakve folije debljine veće od 20 μm materijal postaje potpuno nepropustan za gasove i vodenu paru. Kada se govori o kombinaciji sa papirom i kartonom, barijerna svojstva na gasove moguće je poboljšati na isti način kao i kod višeslojnihh polimernih materijala, ili upotrebom aluminijumskih slojeva.

.

Barijerna svojstva na vodenu paru

Nepropustljivost na vodenu paru postiže se korišćenjem termozavarljivih plastomera, osim polistirena i kopolimera stirena. U najvećem broju slučajeva, debljina plastomernog sloja koja osigurava dobru rasteznu čvrstoću oblikovanog vara, istovremeno osigurava i potrebne barijerne karakteristike. Kombinovanim materijalima sa papirom, unutrašnji termozavarljivi sloj osigurava željenu nepropusnost i štiti ih od kvašenja u kontaktu sa sadržajem. Ako se ambalaža mora zaštititi od vlage iz atmosfere i okruženja, onda se plastomerni sloj postavlja i sa spoljašnje strane, ili se spoljašnja površina premazuje lakom, parafinom, voskom i sl.

.

Propusnost elektromagnetnih zračenja (svetlost i UV zračenje)

Kod višeslojnih polimernih materijala propusnost na elektromagnetno zračenje se može smanjiti, ili u potpunosti sprečiti bojenjem slojeva plastomera u masi i/ili grafičkom obradom cele površine ambalažnog materijala. Propusnost ultraljubičastog dela spektra smanjuje se dodatkom apsorbera u plastičnu masu. Metalizacijom višeslojnih polimernih materijala smanjuje se propustljivost elektromagnetnih zračenja čak više od 90%. Kombinovani ambalažni materijali su nepropusni za elektromagnetna zračenja ultraljubičastog i vidljivog dela spektra, jer u sastavu imaju nepropusni metalni sloj, ili sloj papira i kartona.

.

Propusnost aromatskih komponenti

Barijerna svojstva na arome značajno se povećavaju korišćenjem aluminijumskih folija. Pri tome se upakovani proizvodi istovremeno štite od poprimanja nepoželjnih mirisa iz okoline.

.

Smanjenje mase po jedinici površine

Smanjenje debljine, a samim tim i mase po jedinici površine postiže se upotrebom savremenih polimernih materijala, umesto tradicionalno korišćenog stakla, metala, ili drveta. Danas se proizvode ambalažni materijali sa ugrađenim barijernim i visokobarijernim slojevima. Na taj način, smajuje se debljina ionako tankih višeslojnih polimernih i kombinovanih materijala. Metalni sloj je takođe tanji, a metalizacijom i silikonizacijom je debljina tog sloja svedena na minimalnu, od svega nekoliko milimetara. Ono što se ne sme zaboraviti je ušteda materijala za pakovanje, što je opravdano i sa ekonomskog , ali i sa ekološkog aspekta.

.

Primena ambalaže izrađene od barijernih i visokobarijernih materijala

.

Upotreba šupljie ambalaže izrađene ekstruzijom, ili duvanjem – tipični materijali i kombinacije

S obzirom na sve veću konzumaciju flaširanih napitaka, proizvodnja plastičnih boca drastično raste. 26% upotebljnog materijala u ove svrhe čini PVC, a 4% polietileni velike, ili male gustine, dok oko 19% čini plastika u vidu različitih kompleksa. Slika 8. prikazuje šemu priozvodnje palstičnih boca za pakovanje namirnica i napitaka.

.

Koekstrudirana šuplja ambalaža sa barijernim karakeristikama

Prve koekstrudirane barijerne boce proizvedene su u Japanu za pakovanje soja sosa, kečapa i majoneza. Ubrzo nakon toga, slične posude na bazi polipropilena i polietilena sa EVOH barijernim slojem, pojavile su se u SAD, a nešto kasnije i u Evropi.

Koekstrudirane posude koriste se takođe za pakovanje UHT mleka, koje je neophodno zaštititi od dejstva ultravioletnog zračenja. Boce se sastoje od tri sloja polietilena, superimpregnirana prirodnim ojačanjima. Centralni slojevi su obojeni kako bi se sprečilo prodiranje UV zraka, dok unutrašnji i spoljašnji slojevi imaju, između ostalog, dekorativnu funkciju.

Iako se barijerna svojstva ambalažnih materijala obrađenih toplotom uglavnom postižu koekstruzijom, nepropusnost posuda na kiseonik vrlo jednostavno se može poboljšati oblaganjem PVC, ili PE slojem PVDC. Stoga se flaše za pivo, vino i jabukovaču u Engleskoj proizvode upravo na ovaj način.

Već je rečeno da je PET nepropustljiv za CO2, ali ne i za kiseonik. Zbog toga je materijal pogodan za upotrebu kada prodiranje kiseonika ne utiče negativno na kvalitet tečnosti. Za pivo, na primer, neophodno je da se obezbedi zaštita od kiseonika, jer će u protivnom postati neupotrebljivo. Oblaganje sa PVDC samo delimično rešava ovaj problem. Da bi se premostio pomenuti nedostatak, kao jedino rešenje nameće se višeslojna koekstruzija. Ipak, strukture komponovane od polipropilena, ili polietilena sa EVOH ili PVDC imaju jedan ozbiljan nedostatak: iako propuštaju svetlost, nisu u potpunosti transparentne, već krive sliku, za razliku od polietilena koje se preporučuje za izradu izuzetno prozračnih posuda.

.

Toplo pakovanje i pakovanje pod sterilnim uslovima

Razvoj materijala za pakovanje kreće se u pravcu punjenja pod sterilnim uslovima, koje je osnova produžavanja roka trajnosti namirnica. Stoga je industrija abalažnih materijala proizvela takve materijale koji su sposobni da zaštite sadržaj od gasova, naročito od kiseonika.

Na području sterilnog pakovanja pri sobnim temperaturama , kao i toplog pakovanja (85,88ºC), razvijen je sledeći kompleks PS/EVOH/PE, gde svaki od materijala ima specifičnu funkciju. Polistiren obezbeđuje krutost, polietilen otpornost prema vlagi, a EVOH je barijera za kiseonik. U ovakvim pakovanjima, voćni sokovi, različiti kremasti dezerti, supe i koncentrati mogu se skladištiti na sobnim temperaturama duže od godinu dana, a da pri tome ne dođe do bilo kakvih organoleptičkih promena.

Za sveže proizvode koji se pakuju u uslovima kontrolisane atmosfere CO2, ili N2, kao što su povrće, meso, živina, ili kolači, pomenuta kombinacija materijala sprečava curenje gasova, što na primer, omogućuje konzervisanje goveđeg buta duže od nedelju dana, a mešanih salata čak nekoliko nedelja. Značajno je pomenuti da je polistiren potpuno pogodan za sva kruta pakovanja, ali ne i za fleksibilne posude za tečnosti. Za ove namene razvijen je kompleks PE/EVOH/PE, koji se proizvodi toplotnim oblikovanjem dve polovine posude, koje se potom zavaruju, pri čemu se dobija fleksibilna ambalaža zapremina i do 10-30 litara. Ovakvi kontejneri namenjeni su za pakovanje vina i ulja. Očekivani rok trajanja hrane i pića u ovakvoj ambalaži je više od šest meseci.

Nikako se ne sme izostaviti ni kompleks PVC/PVDC/PVC koji se trenutno koristi za medicinske preparate visoko osetljive na vlagu, a smatra se da će se u bliskoj budućnosti upotreba proširiti i na hranu. Debljina PVDC sloja iznosi od 20 do 120 μ, a određuje se na osnovu željenog stepena nepropustljivosti.

.

Pasterizacija i sterilizacija

Da bi se zadovoljili zahtevi neophodni za ispravno sprovođenje pasterizacije, a naročito sterilizacije, neophodno je obezbediti sledeće uslove:

• materijal koji dorbo podnosi temperature od 121ºC bez značajnijih deformiteta

• nepropustljivost ambalaže na kiseonik da bi se osigurao dug rok trajnosti proizvoda

U cilju postizanja pomenutog, razvijen je kompleks PP/EVOH/PP, koji se proizvodi termičkom obradom, ili direktno na liniji za pakovanje, upotrebom odgovarajućih mašina. Spajanje se izvodi tankim slojem aluminijuma obloženog polipropilenom, koji omogućava zavarivanje toplotom.

Kompleks PP/EVOH/PP proizvodi se od sedam, ili osam slojeva, pri čemu spoljašnji slojevi predstavljaju 20%, a EVOH od 3 do 6% ukupne debljine kompleksa. U cilju ponovnog uspostavljanja ravnotežne vlage nakon sterilizacije i očuvanja zaštitnih karakteristika EVOH, barijerni materijali se postavljaju sa spoljašnje strane.

Ovakvi kompleksi su dovoljno efektna zaštita od gasova, koja omogućava očuvanje hrane više od godinu dana, bez ikakvih značajnijih organoleptičkih promena. Najširu primenu imaju u pakovanju kondenzovanog UHT mleka i manjih količina kafe.

Metal Box iz Velike Britanije proizveo je novo pakovanje, nazvano Lampiac. To je posuda sastavljena od sedam slojeva koekstrudiranog polipropilena sa centralnom PVDC barijerom, koja se može sterilisati, a namirnice u njoj skladištiti do dve godine na sobnim temperaturama. Za razliku od EVOH, barijerne karakteristike PVDC se ne umanjuju prisustvom vlage. U sjedinjenim Američkim Državama, American Can je proizveo plastične posude koji takođe čuvaju proizvode do dve godine.

.

Zaključak

Proizvodnja modernih plastičnih masa, barijernih i visokobarijernih karakteristika, zauvek je promenila ne samo tehnologiju proizvodnje ambalažnih materijala, nego i prehranbenu industriju. Mnoge namirnice i pića koje svakodnevno konzumiramo, nikada ne bi postojali bez prethodnog otkrića pakovanja sa kojim čine nerazdvojivu celinu. Savremeni uslovi života diktiraju pravac razvitka ovih materijala sa jedne, ali i sami materijali utiču na način življenja modernog čoveka, sa druge strane.

Pored svih pozitivnih efekata kojim su barijerni i visokobarijerni materijali doprineli poboljšanju kvaliteta života, ne sme se zaboraviti njihov poguban uticaj na životnu sredinu i ekologiju, ukoliko se adekvatno ne odlažu i uklanjaju. Stepen recikliranja plastičnog otpada u OECD zemljama je još uvek relativno nizak. Sudeći po procenama Udruženja Proizvođača Plastike u Evropi (Plastics Europe), prosečna stopa recikliranja plastičnog otpada u Evropi iznosi oko 15% (22,5% plastike se ponovno iskorišćava za dobijanje energije iz otpada). Sudeći po procenama Agencije za Zaštitu Životne Sredine, stopa recikliranja komunalnog otpada u SAD-u je 5,5 %.

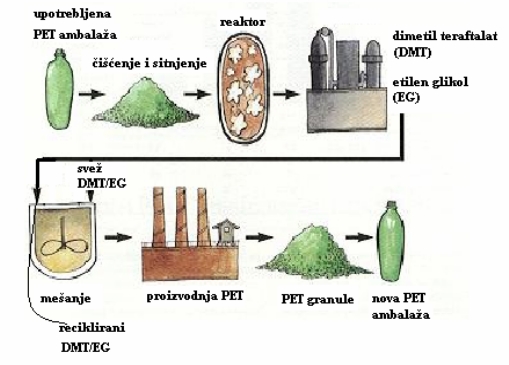

Količine recikliranog otpada konstantno rastu i danas u Evropi iznose oko 3 miliona tona (pomnoženo sa tri, za deset godina), za količinu plastičnog otpada od 22,5 miliona tona. Iako do kraja 1980-tih u SAD-u recikliranje plastike nije postojalo, postepeno dolazi do njegovog razvitka. Porast u selektivnom sakupljanju ambalaže, u skladu sa strogim propisima, rastućom potražnjom obnovljene plastike, potpomaže razvoj i internalizaciju ovog tržišta (PET ambalaža), posebno u Aziji. U 2002-oj izvoz iz Evrope u Aziju je iznosio 340,000 tona. U Japanu izvoz upotrebljenih plastičnih boca, uvećan za polistirenski otpad, i plastične delove od kućnih aparata itd, iznosio je oko 100,000 tona godišnje sredinom 1990-ih, pa sve do 681,000 tona u 2003. Slika 8. prikazuje skraćenu šemu reciklaže PET boca.

Pravilnom manipulacijom i reciklažom plastične ambalaže uklanja se i poslednja prepreka u nesmetanom razvoju i proizvodnji novih plastičnih masa, poboljšanih i unapređenih karakteristika. Stoga se paralelno sa njihovom produkcijom moraju razvijati i sistemi za bezbedno uklanjanje, koji će osigurati da negativni uticaji na životnu sredinu i zdravlje čovečanstva budu svedeni na minimum.

.

Literatura

1) Vujković, I., Galić, K., Vereš, M.: Ambalaža za pakiranje namirnica; Tectus, Zagreb, Hrvatska, (2007).

2) Piringer O.G., Baner A.L.: Plastic Packaging Materials for Food; Barrier Function, Mass Transport, Quality Assurance, and Legislation; Wiley-WCH Verlag Gmb, Weinheim, Germany, (2000).

3) Bureau, G., Multon J.L.: Food Packaging Technology; Vol 1., VCH Publishers, Inc. New York, USA, (1996).

4) Khanah Mokwena, K., Juming Tang, Patrick Dunne C., Tom C.S. Yang, Chow, E.: Oxygen Transmission of Multilayer EVOH Films after Microwave Sterilization; Journal of Food Engineering 92 (2009) 291–296.

5) Piringer O.G., Baner A.L.: Plastic Packaging; Interactions with Food and Pharmaceuticals; Wiley-WCH Verlag GmbH & Co. KGoA, Weinheim, Germany, (2008).

6) P.K. Dutta, Shipra Tripathi, G.K. Mehrotra, Joydeep Dutta: Perspectives for chitosan based antimicrobial films in food applications; Food Chemistry 114 (2009) 1173–1182

7) https://www.tehnologijahrane.com/kategorija/ambalaza

9) The Compelling Facts about Plastics 2007; An analysis of plastic production, demand, and recovery for 2007 in Europe; Plastics europe, Brussels, Belgium, (2008).