Autor: dipl. ing. Vukmirović Đuro

.

Reč ekspander potiče od kompanje „Anderson International Corporation” koja je šezdesetih godina prošlog veka u industriju ulja uvela mašinu pod tim nazivom i koja je korišćena kao predkondicioner u procesu ekstrakcije sojinog ulja. Ime je dobila zbog efekta ekspanzije (širenja) do koga dolazi kada materijal izlazi iz uređaja. Izlaz iz ovog uređaja je u vidu matrice. Ekspanderu prethodi kondicioner za dodavanje vode i pare. Ovaj uređaj je najpre korišćen u industriji ulja, a kasnije za modifikaciju skroba žitarica, za inaktivaciju antinutritivnih sastojaka i u proizvodnji hrane za kućne ljubimce.

Kompanija „Amandus Kahl” prepoznala je moguće prednosti korišćenja ovakvog uređaja u proizvodnji smeša za ishranu životinja, posebno u pogledu povećanja nutritivne vrednosti i kvaliteta peleta. Naime, kao što kod ekstrakcije ulja iz soje ekspanzija olakšava difuziju rastvarača u unutrašnjost materijala, jer se ćelije prilikom ekspanzije materijala otvaraju, tako je u procesu varenja hrane iz istog razloga olakšano delovanje kiselina i digestivnih enzima na sastojke (proteini, skrob, masti, vlaknaste materije) u digestivnom sistemu životinja, ukoliko je hrana obrađena u ekspanderu.

Za razliku od materijala koji se obrađuje u ekspanderu kod proizvodnje ulja, materijal u proizvodnji hrane za životinje ima znatno manji sadržaj masti te je teži za obradu. Zbog toga Kahl uvodi inovaciju u svoj ekspander gde se umesto fiksirane matrice koristi sistem anularnog otvora koji se sastoji od hidraulički potiskivanog konusa koji naleže na izlaz iz ekspandera (slika 2).

Hidrauličnom sistemu koji potiskuje konus se zadaje određeni pritisak u zavisnosti od pritiska materijala, koji deluje u suprotnom smeru, i kao rezultat delovanja tih suprotno usmerenih pritisaka formira se zazor (anularni otvor) na izlazu iz ekspandera kroz koji protiče materijal.

Takođe, pored Kahl-a, i drugi proizvođači, kao „Almex”, „Büler” i „Sprout Matador”, su uveli inovacije u konstrukciji izlaznog dela ekspandera.

Ekspander se koristi kao predkondicioner koji predhodi peletirki radi poboljšanja karakteristika peleta i poboljšanja nutritivnih karakteristika, ali i kao samostalan uređaj za proizvodnju hrane koja se kao takva daje životinjama, bez peletiranja. Pored poboljšanja nutritivne vrednosti, ekspandiranje redukuje sadržaj patogenih mikroorganizama, uništava antinutritivne materije, modifikuje skrob i povećava sadržaj proteina koji se ne razgrađuju u rumenu, što je veoma značajno u ishrani preživara [9].

.

Ekstrudiranje/ekspandiranje

Postavlja se pitanje koja je razlika između ekstrudiranja i ekspandiranja. Po mnogim autorima suštinska razlika i ne postoji. Oba sistema rade po principu obrade materijala delovanjem visokih temperatura u kratkom vremenskom intervalu (HT/ST) pri čemu su parametri procesa (temperatura, pritisak, sile smicanja i gnječenja, vlaga materijala) približno isti.

Može se reći da se pri ekstrudiranju generalno koristi veća vlažnost, više temperature, viši pritisci i duže vreme procesiranja, što se može videti u tabeli 1.

| Sadržaj vlage | Vreme procesiranja | Temperatura opseg | Pritisak | |

| Ekspander | oko 18 % | 2–10 s | 90–150 °C | 10–40 bar |

| Ekstruder | 25–30 % | 10–150 s | 90–300 °C | 10–300 bar |

Tabela – 1: Poređenje procesnih parametara kod ekstrudiranja i ekspandiranja [9]

Osnovna razlika između ekstrudiranja i ekspandiranja je način oblikovanja materijala na izlazu i donekle intenzitet tretmana. Na ekspanderu se dobija neoblikovan proizvod-komadići/komadi i materijal se najčešće vodi na drobilicu, a potom na prosejavanje, da bi se dobili komadi odgovarajuće veličine, dok se na ekstruderu dobijaju pelete. Takođe i na ekspanderu je moguće dobiti pelete korišćenjem matrice na izlazu. U tom slučaju razlika od ekstrudiranja je po sadržaju vlage materijala. Naime, vlažnost materijala kod ekspandiranja je 16-22 % tako da naknadno sušenje proizvoda najčešće nije neophodno. Kod ekstrudiranja vlažnost materijala se podešava na 22-30 % tako da je proizvod neophodno sušiti [9].

.

Način rada ekspandera

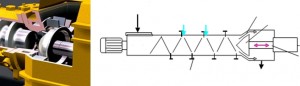

Način rada ekspandera biće objašnjen na principu Kahl-ovog ekspandera sa anularnim otvorom na izlazu (Slika 3). Ekspanderi ostalih proizvođača (Almex, Büler i Sprout Matador) funkcionišu na sličan način.

Ekspander se sastoji od cilindra u čijem zidu su postavljeni „zaustavni šrafovi”. Spirala, koja može biti različite geometrije, pričvršćena je na osovini puža. Na materijal, delovanjem puža i zaustavnih šrafova, deluju sile sabijanja i smicanja i dolazi do zagrevanja. Ovaj efekat može biti pojačan dodavanjem pare direktno u ekspander. Materijal se istiskuje kroz anularni otvor koji formira hidraulično pomerani konus, kao što je već objašnjeno. Zavisno od materijala koji se obrađuje, pritisak u ekspanderu može da se menja podešavanjem hidrauličkog pritiska koji se saopštava konusu, kao i promenom ostalih parametara, brzine doziranja, broja ortaja puža.

Najznačajniji procesni parametri ekspandera su:

- vlaga materijala,

- temperatura u cilindru,

- pritisak u cilindru i

- uložena elektro-mehanička energija (izražava se u kWh/t: P-električna snaga [kW] / Q-protok materijala [t/h]).

Od ovih parametara zavise fizičke karakteristike i nutritivna vrednost proizvedene hrane za životinje [11].

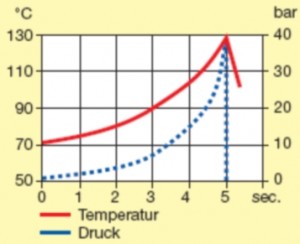

Najpre se vrši kondicioniranje dodavanjem vodene pare i vode, najčešće na temperaturu od oko 80 ⁰C. U ekstruderu se materijal zagreva pod dejstvom sila smicanja i sabijanja, a takođe i komprimuje i dolazi do porasta pritiska. Vreme zadržavanja materijala u ekspanderu kreće se između 5 i 10 sekundi, zavisno od protoka, tako da je visokim temperaturama od preko 100 ⁰C izložen veoma kratko, svega nekoliko sekundi, čime se sprečava razaranje, u većoj meri, različitih aditiva koji se dodaju u hranu za životinje. Intenzitet tretmana određen je saopštenom mehaničkom energijom i kapacitetom. Veličina anularnog otvora određena je hidrauličkim pritiskom saopštenim konusu i kontra-pritiskom materijala koga pokreće puž. Odnos ova dva pritiska određuje veličinu otvora.

Kada materijal izađe kroz anularni otvor biva izložen atmosferskom pritisku i ekspanduje zbog naglog prelaska vode u paru. Temperatura materijala naglo pada ispod 100 ºC. Primer promene temperature i pritiska u toku operacije ekspandiranja može se videti na slici 4. [9]

.

Načini primene ekspandera u proizvodnim linijama

U proizvodnji hrane za životinje ekspanderi se najčešće koriste kako je to prikazano u tabeli 2:

| Ekspanderi | ||||

| kratkotrajni kondicioner → ekspander |

ekspander sa matricom | jednopužni ekstruder | ||

| anularni otvor na izlazu | sa rotirajućim nožem na izlazu |

bez rotirajućeg noža na izlazu |

ekstruder sa matricom i rotirajućim nožem |

|

| 16-20 % vlage 90-135 ºC 5-30 bara |

12-22 % vlage 100-135 ºC 5-50 bara |

22-30 % vlage 100-140 ºC 5-50 bara |

||

| peletirka → hlađenje |

drobilica → hlađenje |

hlađenje ili hlađenje → sušenje |

sušenje/dodavanje ulja → hlađenje |

|

| peletirana hrana | nepeletirani ekspandat različite granulacije |

inaktiviranje antinutritivnih faktora modifikacija skroba posebne vrste peleta |

ekstrudirana hrana za ribe, pse, macke i konje |

|

Osim u slučaju pojedinih izuzetaka, ekspanderu uvek prethodi kondicioner, najčešće „kratkotrajni”, koji se takođe koristi i u klasičnoj upotrebi peletirke bez ekspandiranja. U kratkotrajnom kondicioneru materijal se najčešće zadržava do 1 min, pri čemu se postižu temperature do 90 ºC. U njega se mogu dodavati para, voda i druge tečnosti. Za posebne primene može se koristiti i „dugotrajni” kondicioner, na primer kada je neophodno da se postigne visoka konverzija skroba ili da se razgrade određene antinutritivne materije. Dugotrajni kondicioner predstavlja kombinaciju kratkotrajnog kondicionera i sporog rotirajućeg puža u cilindru ili vertikalnog suda u kome se materijal dodatno kondicionira tako da se materijal zadržava i do 10 minuta pri temperaturama 90-100 ºC. Dugotrajno kondicioniranje se primenjuje kada je neophodan veći stepen modifikovanja skroba ili razaranje nekih nepoželjnih supstanci [9].

.

Korišćenje ekspandera pre peletirke

Ekspander se može koristiti kao samostalna mašina za proizvodnju životinjske hrane koja neće biti peletirana ili se koristi pre peletirke kao dodatni kondicioner. Ekspanderi se često dodaju u već postojeće linije za peletiranje, postavljanjem između kondicionera i peletirke. Tada se mora voditi računa o kapacitetu mašina u datoj proizvodnoj liniji. Naime, uvođenje ekspandera dovodi do povećanja kapaciteta peletirke, koje mora biti praćeno povećanjem kapaciteta uređaja koji prethode peletirci, kao i uređaja nakon peletirke.

Materijal se najpre dozira u kratkotrajni kondicioner gde se zadržava 30 sekundi do 1 minut, što zavisi od veličine čestica materijala. Zatim se usmerava na ekstruder na čijem izlazu se dobijaju aglomerati čestica koji su najčešće suviše krupni i mogu dovesti do blokiranja peletirke. Zbog toga se nakon ekspandera postavlja drobilica u kojoj se redukuje veličina čestica ekspandata i one postaju pogodne za peletiranje. Dobijene pelete zatim idu na sušenje, ukoliko je potrebno, a zatim na hlađenje.

Linija za peletiranje koja se sastoji od kondicionera, ekspandera, drobilice, peletirke i hladnjaka (Slika – 5), može se koristiti na više načina:

- Materijal nakon ekspandiranja vodi se direktno na hlađenje pri čemu se dobija proizvod u vidu krupnih aglomerata – crvena linija na slici 5.

- Materijal se nakon ekspandiranja vodi na hlađenje, a zatim usitnjava na drobilici ili mlinu na valjke i pri tome se dobija fino usitnjeni ekspandat odgovarajuće veličine čestica (najčešće se prosejava i čestice optimalne veličine se vode na hlađenje, dok se krupnije i sitnije vraćaju u proces) – zelena linija na slici 5.

- Materijal se nakon ekspandiranja usitnjava na drobilici, pri čemu se dobija optimalna veličina čestica za peletiranje. Zatim sledi peletiranje i hlađenje – žuta linija na slici 5.

Dok se ekspandirana i peletirana hrana uglavnom koristi za ishranu tovnih pilića (brojlera), ekspandirana hrana u vidu aglomerata, bez peletiranja, je pogodna za ishranu koka nosilja. U ishrani svinja, ako im se hrana daje u suvom stanju onda je u vidu peleta, a ako se rastvara u vodi onda je u vidu usitnjenog ekspandata. Kod automatskog doziranja hrane u ishrani goveda, hrana je u obliku peleta, a pri proizvodnji potpunih smeša za goveda koristi se usitnjeni ekspandat.

Ekspandiranje materijala pre peletiranja omogućuje proizvodnju peleta sa povećanim sadržajem masti i/ili melase u odnosu na klasično peletiranje (bez ekspandera), bez pogoršavanja njihovog kvaliteta.

Dakle, može se zaključiti da se korišćenjem ekspandera pre peletirke postižu sledeći efekti: povećanje kapaciteta peletirke, manji utrošak energije peletirke (ukupni utošak energije linije ostaje na sličnom nivou kao u klasičnoj proizvodnji), povećana svarljivost sastojaka, bolji kvalitet peleta, povećan kapacitet apsorbovanja vode peleta, mogućnost proizvodnje stabilnih peleta sa povećanim sadržajem masti ili melase, uništavanje štetnih mikroorganizama kao i antinutritivnih materija, itd. Takođe, potrebna debljina matrice peletirke se smanjuje za 50%, čime se smanjuje habanje 2 do 3 puta [9].

.

Korišćenje ekspandera kao samostalne mašine za specijalne namene

Ekspander se može koristiti kao samostalna mašina za posebne namene, kao na primer za modifikaciju skroba žitarica, za povećanje udela „bypass” proteina – BPP (proteina koji se ne razlažu u rumenu preživara) u materijalima sa visokim sadržajem proteina, za peletiranje (bez peletirke) komponenti ili smeša sa visokim sadržajem masti, za proizvodnju termolabilnog startera za prasiće koji sadrži mleko u prahu.

Ovakve proizvodne linije, koje ne sadrže peletirku, imaju sledeće karakteristike:

- Predkondicioniranje kratkotrajnim kondicionerom zamenjeno je dugotrajnim kondicioniranjem od 5 do 10 minuta, kako bi se pojačala razgradnja skroba ili inaktivacija antinutritivnih materija.

- Izlaz u obliku anularnog otvora zamenjen je matricom sa otvorima i nožem tako da se proizvod dobija u obliku peleta. Ovakav izlaz se koristi i ukoliko matrijal ima veći sadržaj masti kao i u proizvodnji specijalnih smeša za prasiće.

- Za modifikaciju skroba, za povećanje udela BPP-na, kao i za inaktivaciju antinutritivnih materija, ekspander bi trebalo da ima mogućnost direktnog dodavanja pare i indirektnog zagrevanja (preko omotača).

- Za dobijene proizvode sušenje najčešće nije neophodno.

Ovaj ekspander može biti korišćen i kao ekstruder, pri čemu moraju biti ispunjeni određeni zahtevi: sadržaj vlage 20-30% (kod ekspandiranja 15-22%), duže vreme kondicioniranja, dodavanje pare direktno u cilindar, veći unos mehaničke energije, korišćenje matrice i noževa na izlazu, sušenje i hlađenje proizvoda (9).

.

Literatura

1. Mian N. Riaz, Ph. D.: Extruders and Expanders in Pet Food, Aquatic and Livestock Feed, Clenze, Germany, 2007.

2. Rossen, J. L., Miller, R. C.: Food extrusion, Food Tecnology 27, (1973), p. 46-53.

3. Kaluđerski, G., Filipović, N.: Metode ispitivanja kvaliteta žita, brašna i gotovih proizvoda, Alfa Graf, Petrovaradin, 1998.

4. Smith, O. B.: Extrusion Cooking, New Protein Foods 2, Academia Press, New York, 1976.

5. Darrington, H.: A long running cereal, Food Manufacturing 3, (1987), p. 47-48.

6. Smith, O. B.: History and status of specific protein-rich foods: extrusion-processed cereal foods, In: Protein-Enriched Cereal Foods for World Needs. M. Milner, ed. American Association of Cereal Chemists, St. paul, MN, 1969.

7. Smith, O. B.: Why use exstrusion, Symposium on Extrusion: Process and Product Development, American Association of Cereal Chemists, St. paul, MN, 1971.

8. Gavrilović, M.: Tehnologija konditorskih proizvoda, Futura, Petrovaradin, 2003.

9. Mian N. Riaz, Ph. D.: Extruders and Expanders in Pet Food, Aquatic and Livestock Feed, Clenze, Germany, (2007), Chapter 5: Expander Technology (Hans Walter Lucht)

10. http://www.amandus-kahl-group.de/

11. Lucht H. W.: Expanded feed and pig production, International Pig Topics, Volume 7, Number 2

12. Nielsen, L. C.: Danish Experiences with Structurized Pig Feed, VICTAM Symposium 1995, Proceedings

13. Lucht H. W.: Expanded feed and pig production, International Pig Topics, Volume 7, Number 2

14. Lucht, H. W.: Piglet starter with skimmed milk and whey powder, Feed Tech, Volume 5, Number 2, 2001.

15. Nowak, W., Michalak, S., Wylegala, S.: In situ evaluation of ruminal degradability and intestinal digestibility of extruded soybeans, Czech J. Anim. Sci., 50, (2005), p. 281-287

16. Hans Walter Lucht: The importance of product density in the production of fish feed, International Aqua Feed