.

Reč „ekstrudiranje” karakteriše proces oblikovanja omekšanog ili plastificiranog materijala njegovim proterivanjem kroz otvore pod pritiskom.

Primena ekstrudera datira još od kraja 18. veka, ali prvi ekstruderi nisu korišćeni u prehrambenoj već u drugim industrijama. Tokom godina oni su razvijani i usavršavani što je omogućilo njihovu primenu najpre u prehrambenoj, a zatim i u industriji hrane za životinje.

Pomoću ekstrudera mogu se izvoditi operacije mešanja, kuvanja (uništavanje bakterija pasterizacijom, inaktivacija enzima, denaturacija proteina, klajsterizacija skroba), gnječenja, smicanja, oblikovanja i teksturiranja. Različiti uslovi koji mogu biti uspostavljeni u ekstruderu omogućavaju obavljanje brojnih funkcija i time njegovu široku upotrebu u proizvodnji hrane za životinje [1].

Širok opseg procesnih uslova u ekstruderu i veliki broj različitih operacija i njihovih kombinacija omogućuje proizvodnju velikog broja različitih proizvoda, proizvodnju novih vrsta proizvoda, kao i upotrebu velikog broja sirovina koje do pojave ovih uređaja nisu korišćene u ishrani životinja ili je njihovo korišćenje bilo ograničeno. Time je postignuto dobijanje kvalitetnih proizvoda uz visoku produktivnost i nisku cenu.

Postoji veći broj definicija ekstrudiranja. Neke od njih su:

- Prisiljavanje materijala da protiče, u uslovima mešanja, zagrevanja i smicanja, kroz otvore određenog oblika, pri čemu dolazi do oblikovanja i ekspanzije [2].

- U prehrambenoj industriji pod pojmom ekstrudiranja podrazumeva se plastifikacija i kuvanje navlaženog skrobnog i proteinskog materijala biljnog porekla u cilindru sa pužem, u kome je materijal izložen visokom pritisku, temperaturi i mehaničkom naprezanju [3].

- Proces kojim se navlaženi, ekspanzivni, skrobni i/ili proteinski materijal plastificira i kuva u cevi kombinovanim delovanjem vlage, pritiska, temperature i smicanja [4].

Glavne prednosti tehnologije ekstrudiranja u poređenju sa tradicionalnim postupcima pripreme hrane za životinje su:

1. Ekstrudiranje je veoma prilagodljiv i lako promenljiv proces zbog čega je moguća proizvodnja širokog spektra proizvoda uz minimalne izmene uslova rada ekstrudera.

2. Moguće je dobijanje čitavog niza različitih oblika, veličina i tekstura proizvoda, što nije lako izvodljivo kod drugih postupaka obrade.

3. Primena ekstrudera donosi brojne uštede:

- ekstruderi rade uz relativno mali sadržaj vlage te je manja potreba sušenja proizvoda (ušteda energije),

- prema Darringtonu [5] postižu se sledeće uštede: sirovina 19 %, radne snage 14 % i investicija 44 %,

- za smeštaj opreme za ekstrudiranje treba manje prostora nego u slučaju opreme za druge postupke.

4. Pošto je ekstrudiranje proces koji radi na principu kratkotrajnog zagrevanja na visokoj temperaturi (HT/ST, High Temperature / Short Time Treatmant), kod njega je razgradnja sastojaka hrane minimalna, dok se svarljivost proteina (putem denaturacije – umereno raskidanje proteinske strukture poboljšava svarljivost) i skroba (putem klajsterizacije – olakšano delovanje amilolitičkih enzima), kao i nekih drugih sastojaka, povećava. Na taj način se povećava njihovo iskorišćenje u digestivnom traktu životinje, a pojedini neusvojivi sastojci se mogu učiniti usvojivim. Time se povećava broj sirovina koje se mogu koristiti u ishrani životinja i omogućava dobijanje čitavog niza novih proizvoda.

5. Ekstrudiranjem na visokim temperaturama mogu se razoriti antinutritivne materije, npr. inhibitori tripsina, nepoželjni enzimi, kao lipaze i lipoksigenaze, kao i nepoželjni mikroorganizmi (higijenizacija).

6. Ekstruder omogućava kontinualnu proizvodnju koja se može potpuno automatizovati.

7. Prilikom ekstrudiranja količine otpadaka su vrlo male ili ih ni nema. Nema otpadnih voda… [6, 7]

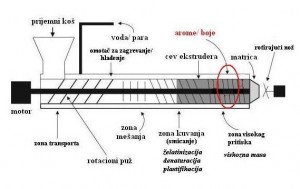

Ekstruder (Slika 1) se sastoji od cilindra u kome rotira puž odgovarajuće konstrukcije koji preuzima sirovine na ulaznom delu, prenosi ih, meša, gnječi, sabija i na kraju potiskuje kroz jedan ili više otvora na matrici, pri čemu masa dobija oblik otvora. U toku transportovanja materijala kroz cilindar, pod dejstvom mehaničke energije razvija se toplota trenja i smicanja, a postoji i mogućnost eksternog dovođenja toplote (kroz cilindar). Proteini denaturišu, slobodna zagrejana voda prodire u skrobna zrnca koja bubre i usled naglog povećanja pritiska membrane popuštaju i skrob se izliva (klajsterizacija). U uslovima visoke temperature enzimi gube aktivnost, a mikroorganizmi se uništavaju. Temperature unutar ekstrudera iznose preko 100 ºC, ali visok pritisak koji vlada u cevi onemogućava isparavanje vode iz vlažne prehrambene sirovine. Potiskivanjem kroz otvore na matrici izlazi se iz polja visokog pritiska i voda naglo isparava, usled čega dolazi do širenja proizvoda u manjoj ili većoj meri, u zavisnosti od materijala i postavljenih uslova, i dobija se proizvod promenjenog izgleda i fizičkih svojstava.

Materijal se na izlazu seče na odgovarajuću dužinu pomoću rotirajućeg noža. U nastavku procesa materijal se dalje hladi, očvršćava i skuplja.

Najvažniji radni element ekstrudera je puž. U zavisnosti od toga da li ekstruder ima jedan ili dva puža razlikujemo jednopužne i dvopužne ekstrudere. Puž ekstrudera nosi na osovini navoje koji su postavljeni pod različitim uglom. U prvom delu ti navoji su udaljeniji jedan od drugog, a kasnije su sve bliži, što zavisi od namene ekstrudera. Postoje i ekstruderi kod kojih puž ima konstantne karakteristike celom dužinom, isprekidane navoje… Cilindar ekstrudera se izrađuje sa ravnim unutrašnjim zidovima ili su na unutrašnjoj strani cilindra ugrađeni elementi koji sužavaju prostor između puža i cilindra i pojačavaju gnječenje mase [8].

Postoji više tipova ekstrudera koji mogu biti korišćeni u proizvodnji hrane za životinje: jednopužni, koji se mogu podeliti na vlažne i suve, u zavisnosti od toga da li se materijal vlaži i kondicionira pre ekstrudiranja ili ne, i dvopužni, koji se mogu podeliti na one kod kojih puževi rotiraju u istom ili u suprotnom smeru, pri čemu mogu da se međusobno uklapaju ili ne.

S obzirom da se danas u gotovo svim procesima materijal kondicionira pre ekstrudiranja, podela na suve i vlažne je izgubila smisao.

Prednost ekstrudera sa dva puža je smanjena mogućnost lepljenja mase tokom ekstrudiranja (moguć rad sa viskoznim, uljastim, lepljivim ili vrlo vlažnim materijalima), obezbeđeno je samočišćenje puža itd. Glavni nedostatak je njihova velika cena kao i visoki troškovi eksploatisanja i održavanja, te se u industriji hrane za životinje retko koriste, npr. u slučaju visokog sadržaja masti (preko 17%, hrana za ribe) ili vlage (preko 35%) u materijalu, gde jednopužni ekstruderi ne mogu da obezbede dovoljnu frikciju [1].

.

Literatura

1. Mian N. Riaz, Ph. D.: Extruders and Expanders in Pet Food, Aquatic and Livestock Feed, Clenze, Germany, 2007.

2. Rossen, J. L., Miller, R. C.: Food extrusion, Food Tecnology 27, (1973), p. 46-53.

3. Kaluđerski, G., Filipović, N.: Metode ispitivanja kvaliteta žita, brašna i gotovih proizvoda, Alfa Graf, Petrovaradin, 1998.

4. Smith, O. B.: Extrusion Cooking, New Protein Foods 2, Academia Press, New York, 1976.

5. Darrington, H.: A long running cereal, Food Manufacturing 3, (1987), p. 47-48.

6. Smith, O. B.: History and status of specific protein-rich foods: extrusion-processed cereal foods, In: Protein-Enriched Cereal Foods for World Needs. M. Milner, ed. American Association of Cereal Chemists, St. paul, MN, 1969.

7. Smith, O. B.: Why use exstrusion, Symposium on Extrusion: Process and Product Development, American Association of Cereal Chemists, St. paul, MN, 1971.

8. Gavrilović, M.: Tehnologija konditorskih proizvoda, Futura, Petrovaradin, 2003.

9. Mian N. Riaz, Ph. D.: Extruders and Expanders in Pet Food, Aquatic and Livestock Feed, Clenze, Germany, (2007), Chapter 5: Expander Technology (Hans Walter Lucht)

10. http://www.amandus-kahl-group.de/

11. Lucht H. W.: Expanded feed and pig production, International Pig Topics, Volume 7, Number 2

12. Nielsen, L. C.: Danish Experiences with Structurized Pig Feed, VICTAM Symposium 1995, Proceedings

13. Lucht H. W.: Expanded feed and pig production, International Pig Topics, Volume 7, Number 2

14. Lucht, H. W.: Piglet starter with skimmed milk and whey powder, Feed Tech, Volume 5, Number 2, 2001.

15. Nowak, W., Michalak, S., Wylegala, S.: In situ evaluation of ruminal degradability and intestinal digestibility of extruded soybeans, Czech J. Anim. Sci., 50, (2005), p. 281-287

16. Hans Walter Lucht: The importance of product density in the production of fish feed, International Aqua Feed