Autor: Dušica Ivanov, dipl. ing.

.

.

Uvod i teorijske osnove

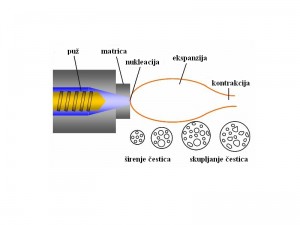

Tehnologija ekstrudiranja prisutna je u različitim granama industrije već dugi niz godina. Sama reč „ekstrudiranje“ znači oblikovanje mekih i plastičnih materijala pomoću puža, koji potiskuje masu da „teče“ kroz otvore, ili matrice. Pri tome se mogu menjati jedan, ili više parametara procesa u različitim fazama obrade materijala, što rezultuje različitim karakteristikama dobijenog proizvoda. Temperature unutar ekstrudera iznose preko 100 ºC, ali visok pritisak koji vlada u cevi onemogućava isparavanje vode iz vlažne prehrambene sirovine. Potiskivanjem kroz specifični otvor i izlaskom iz polja visokog pritiska, voda iz mase naglo isparava, usled čega dolazi do širenja u manjoj, ili većoj meri. U nastavku procesa materijal se dalje hladi, očvršćava i skuplja, kako je prikazano na slici 1.

Matrice su konstruisane tako da daju željeni oblik obrađenoj i osušenoj masi, ili da je samo rasprše. Drugim rečima, čitav postupak podrazumeva nekoliko pojedinačnih operacija mešanja, kuvanja, gnječenja, smicanja, oblikovanja i formiranja produkta, pri uslovima dejstva visoke temperature u kratkom vremenu (HTST – High Temperature-Short Time). [1, 2]

Proces ekstrudiranja prvi put se spominje 1797. godine u Engleskoj, kada ga je Joseph Braham primenio za proizvodnju sapuna, pasti i mase za crep, upotrebom ručne pištolj-prese. Jednostavan i jeftin mašinski ekstruder prvobitno je razvijen u SAD šesdesetih godina dvadesetog veka, a primenjivan je na farmama za kuvanje sojinog zrna i stočne hrane dobijene od cerealija. Glavni razlog za obradu sojinog semena bila je termička inaktivacija tripsin-inhibitora (inhibitor rasta). Samo deceniju kasnije, dizajnirani su jeftini ekstruderi za upotrebu u prehrambenoj industriji, čija je cena bila dovoljno pristupačna da bi se korisili i u slabije razvijenim zemljama. Prvi dvopužni ekstruderi proizvedeni su u Evropi pre više od trideset pet godina, ali im u SAD nije pridavana velika pažnja, sve do ranih osamdesetih godina prošlog veka. Savremeni dizajn ovih uređaja povećao je stepen njihove zastupljenosti u proizvodnji hrane za ljude i životinje. Danas se koriste za kuvanje, oblikovanje, mešanje i teksturiranje, pod uslovima koji obezbeđuju visok kvalitet i produktivnost, a smanjuju troškove proizvodnje. [2]

Principijelna prednost ekstrudiranja nad tradicionalnim metodama proizvodnje hrane ogleda se prvenstveno u znatno široj primenljivosti i prilagodljivosti stalnoj potrebi potrošača za novim proizvodima. Minimalne promene u sastojcima i uslovima rada uređaja, značajno utiču na rezultujuće karakteristike namirnica. Veoma jednostavno se mogu dobiti različiti oblici i forme, što se ovolikom lakoćom ne postiže ni u jednoj drugoj tehnologiji. Ekstruderi rade pri relativno niskom sadržaju vlage, čime se štedi energija potrebna za sušenje proizvoda. Prostor potreban za obavljanje svih operacija je znatno manji, nego kod tradicionalnih sistema za termičku obradu. Takođe su manji i troškovi eksploatacije uređaja. Ušteda u sirovom materijalu iznosi oko 19%, radnoj snazi 14%, a kapitalnim investicijama 44%. S obzirom da je ekstrudiranje kratkotrajan tretman visokom temperaturom, degradacija nutritijenata svedena je na minimum, a denaturacijom proteina i želatinizacijom skroba povećava se svarljivost hrane. Veoma je važno spomenuti i da su nusprodukti i gubici tokom procesa gotovo zanemarljivi, što je, posmatrano sa strane zaštite životne sredine i regulacije prerade otpadnih materija, naročito bitno. Rezultati koji se dobijaju u laboratorijskim uslovima i pilot postrojenjima reproduktibilni su na industrijske uslove proizvodnje, čime je proces ugradnje i pokretanja u fabrikama pojednostavljen. [1, 2]

Kritični faktori pri procesu ekstrudiranja

Unutar cevi ekstrudera odvijaju se specifične hemijske promene, koje u kombnaciji sa raznorodnim sastavom namirnica, predstavljaju poseban izazov za prehrambene naučnike. Mada je ekstrudiranje hrane prenešeno iz tehnologije proizvodnje sintetskih polimera, plastika je znatno homogenija, pa se tokom njene obrade ne nailazi na veće probleme. S druge strane, oblikovanje i vođenje procesa ekstrudiranja hrane mora uzeti u obzir prirodne varijacije materijala u sadržaju vlage, skroba i proteina, kao i eksperimentalne promene. [2]

Šest osnovnih hemijskih i fizičko-hemijskih promena koje se pojavljuju tokom ekstrudiranja prikazane su u tabeli 1.

Tabela 1: Osnovne promene u hrani tokom ekstrudiranja

.

| Hemijske promene | Fizičko-hemijske promene |

| cepanje molekula | sjedinjavanje manjih molekula |

| rekombinacija fragmenata | gubitak prirodne strukture |

| termička degradacija | gubitak pri izlasku iz matrice |

Sastav ekstrudirane hrane menja se i usled materijalnih gubitaka, kao što su isticanje ulja, ili isparavanje vode i drugih isparljivih komponenti, pri izlasku iz matrice. S obzirom da se većina

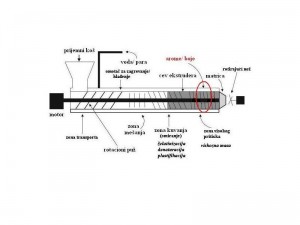

hemijskih reakcija odigrava upravo u ovoj fazi, poželjno je da se termolabilne komponente, kao što su arome i vitamini, ubrizgavaju neposredno pre matrice (slika 2), kako bi se umanjio uticaj toplote i smicanja i izbegli veći gubici.

.

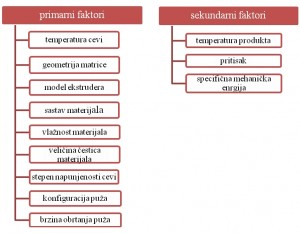

Obično se u eksperimentalnoj upotrebi ekstrudera menjaju samo dva, ili najviše tri parametra procesa, ali to ne isključuje praćenje ostalih. Parametri se mogu podeliti na primarne i sekundarne, koji su određeni primarnim (slika 3). Ovi faktori utiču na viskozitet hrane unutar cevi, vreme zadržavanja materijala u ekstruderu i primenjeno smicanje. Razlike u sastavu obrađivanog materijala i njegova prethodna obrada, takođe su važni uzročnici promena u eksperimentu.

.

Tip upotrebljenog ekstrudera značajno utiče na hemijske reakcije. Veći ekstruderi imaju duže cevi i relativno dugo vreme zadržavanja materijala, u odnosu na male laboratorijske i stone ekstrudere. Manji ekstruderi zahtevaju srazmerno manju količinu materijala, s obzirom na kraći period prolaska kroz cev, što je prednost u istraživačkom radu, jer je time omogućena upotreba sastojaka dostupnih samo u malim količinama.

Važnija jedinjenja i promena njihovih fizičko-hemijskih karakteristika

U tehnologiji ekstrudiranja hrane za ljude i živodinje, osnovnu količinu tretiranog materijala čine sirovine biljnog porekla. Posmatrano sa strane promena koje se tokom procesa dešavaju, najznačajnije grupe jedinjenja su:

1) skrob

2) proteini

3) masti

4) šećeri

5) vlakna (celuloza)

6) vitamini

7) fitogeni sastojci [4]

U zavisnosti od konstrukcije samog uređaja (suvi, vlažni, jednopužni, ili dvopužni ekstruder), na obrađivanoj masi se dešavaju sledeće promene:

1) Aglomeracija: sastojci se sabijaju i povezuju u odvojene komadiće.

2) Degasiranje: sastojci se oslobađaju gasnih „džepova“.

3) Dehidratacija: tokom normalne ekstruzije dolazi do gubitka vlage, a količina varira od 4 do 7% u odnosu na početni sadržaj, pri proizvodnji hrane za životinje.

4) Ekspanzija: podešavanjem parametara ekstrudiranja može se regulisati gustina dobijenog proizvoda (što je naročito bitno kod hrane za ribu, jer određuje da li će materijal plutati na površini vode, ili potonuti).

5) Želatinizacija: termička obrada tokom ekstrudiranja ubrzava želatinizaciju skroba, nezavisno od njegovog porekla.

6) Mlevenje: prilikom prolaska kroz cev ekstrudera, sastojci se mogu usitniti do određenog stepena.

7) Homogenizacija: nepoželjni sastojci se restruktuiraju do prikladnijih i prihvatljivijih formi, čime se materijal delimično homogenizuje.

8) Mešanje: različitost dostupnih puževa za sve vrste ekstrudera omogućava dobro mešanje za sve odnose dodatih komponenata.

9) Pasterizacija i sterilizacija: usled primene povišenih temperatura, materijal se može pasterizovati, ili sterilizovati.

10) Denaturacija proteina: proteini životinjskog i biljnog porekla se pri termičkoj obradi denaturišu, čime postaju svarljiviji za ljude i životinje.

11) Oblikovanje: jednostavnom promenom matrice na kraju cevi ekstrudera, lako se mogu dobiti proizvodi najrazličitijih oblika.

12) Smicanje: specijalni oblici cevi ekstrudera obezbeđuju željeno smicanje, što je od naročitog zančaja u proizvodnji hrane za životinje.

13) Promena teksture: tokom ekstrudiranja menja se tekstura, kako sa fizičkog, tako i sa hemijskog aspekta.

14) Termička obrada: postiže se željeni efekat kuvanja.

15) Sjedinjavanje: odabirom polaznih sirovina u ražličitim odnosima, utiče se na karakteristike konačnog proizvoda, koji nakon tretmana postaje jedinstvena masa. [1]

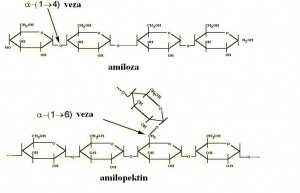

Uticaj ekstrudiranja na skrob

Skrobna zrna predstavljaju glavni izvor energije u ishrani ljudi, što je naročito karakteristično za slabije razvijene zemlje sa nižim standardom. Sirovi skrob dobija se uglavnom iz cerealija i korena biljaka, a pojavljuje se u formi granularnih aglomerata molekula, koji se sastoje od dva polimera α-D-glukoze: amiloze (20-30%) i amilopektina (70-80%) (slika 4). Ove granule apsorbuju relativno malo vlage na sobnoj temperaturi, ali grejanjem u prisustvu vode bubre, a zatim se dekomponuju. Nakon dekomponovanja, skrobni molekuli zauzimaju homogeniju i ređe pakovanu strukturu, tako da je svakom molekulu omogućen neposredan kontak sa rastvaračem, čime se formira gel. [3]

Želatinizacija je ireverzibilan proces i značajno utiče na svarljivost namirnica. Na prvom mestu povećava se sposobnost apsorbcije vode, što pozitivno utiče na digestibilnost u gotovo svim slučajevima. Zbog razređene strukture, olakšana je prolaznost enzima amilaze do mesta dejstva, pa je ubrzana konverzija skroba u prostije, rastvorljivije ugljene hidrate, uključujući i krvni šećer (glukozu). Želatinizirani skrob ima izražene vezivne karakteristike i može da povezuje ostale konstituente u uniformno oblikovan finalni produkt. [1]

.

Da bi se gel uspešno obrazovao i kasnije ekspandovao, obavezno je pravilno postavljanje preduslova rada. Materijal je neophodno usitniti do čestica optimalnih dimezija (maksimalna veličina je 1500 μm), jer se time povećava reaktivna zapremina i efikasnost. Vodu i paru treba ujednačeno uvoditi u masu do sadržaja od 25 do 32%. U uslovima precizno određene temperature i pritiska unutar ekstrudera, jednom formirani gel ostaće u elastičnom viskoznom stanju, sve dok produkt ne izađe iz kalupa. Ako u ovom trenutku pritisak iznenada padne, vlaga koja se nalazi u obrađivanoj masi prelazi u paru, čime se drastično povećava zapremina produkta. Ovo dalje izaziva naduvavanje elastičnog skrobnog gela, koje je postojano i nakon hlađenja i sušenja, uz očekivano minimalno smanjenje zapremine. Izvodi se zaključak da prisustvo skroba u smeši sirovog materijala pruža potencijal za proizvodnju ekspandovanih finalnih proizvoda. [1,5]

Prilikom obrade namirnica ekstruzijom, želatinizacija skroba javlja se već pri sadržaju vlage od 12 do 22%, što je znatno niže nego kod drugih vidova obrade. Stoga, ekstrudirana hrana može da sadrži skrob u različitim fazama prelaska u gel. Ekstrudat male vlažnosti sadrži smešu neželatiziranih skrobnih zrna, oštećenih zrna, želatiniziranih granula bez i sa bubrenjem i razorenih zrnastih struktura i fragmenata.

Uniformnija želatinizacija i veći viskozitet postižu se pri višim sadržajima vlage. U daljem toku procesa, kako se smanjuje sadržaj vlage, povećava se viskozitet skroba, kao i njegova rastvorljivost, sve do momenta kada molekuli skroba počinju da se kidaju u manje, kao što je dekstrin. Kako dekstrin ima veći afinitet prema rastvaranju u vodi, nego prema njenoj absorpciji, viskozitet mase počinje naglo da opada. Ova pojava naziva se dekstrinizacija i da bi se izbegla, neophodno je voditi računa o temperaturi ekstrudiranja, koja ne sme biti previsoka, kao i o dovoljnoj količini vlage, kako bi se sačuvao odgovarajući kvalitet proizvoda. [1]

Generalno gledano, skrob iz cerealija ponaša se različito, od slučaja do slučaja. Pri nižoj vlažnosti, ne mora nužno želatinizirati u pravom smislu te reči, ali ako se izloži toploti i smicanju u ekstruderu, proći će kroz fazu otapanja (dekstrinovanja), čiji hemijski mehanizam i dalje nije u potpunosti objašnjen. Hemijska transformacija može biti potpuna i bez enzimatske hidrolize, ukoliko se upotrebljavaju visoki pritisci i smicanje. Ekstrudiranjem u dvopužnim uređajima, pri temperaturama između 170 i 200ºC skrob postaje potpuno rastvorljiv u hladnoj vodi. [1]

Blaži uslovi ekstrudiranja od 25% vlage i 100ºC rezultuju samo slabim bubrenjem i deformacijom skrobnih zrna. Pooštravanjem uslova u vidu smanjenja saržaja vlage na 19% i povišenja temperature na 150ºC, razara se struktura granula. Međutim, redukcija sadržaja vlage ne znači uvek sigurno formiranje dekstrina. Da li će doći do kompletnog narušavanja kristala sirovog skroba, zavisi od odnosa amiloze i amilopektina i drugih promenljivih faktora, kao sto su konfiguracija i primenjeno smicanje. [1]

Tip i poreklo skroba određuju njegovo ponašanje (tabela 2). Skrob iz korena biljaka želatinizira lakše nego cerealni i pirinčani, koji zbog svojih malih dimenzija i velike gustine zahteva najvišu temperaturu i strožije uslove.

Tabela 2: Karakteristike različitih skrobova

| poreklo skroba | toplota želatinizacije (cal/g) | sadržaj amiloze (%) | veličina granula (μm) |

| visoko amilozni kukuruz | 7.6 | 55 | 5-25 |

| krompir | 6.6 | 20 | 15-121 |

| pšenica | 4.7 | 28 | 1.35 |

| obični kukuruz | 4.7 | 0 | 5.25 |

Sadržaj skroba u finalnom proizvodu diktiran je nutritivnim zahtevima i gustinom koja se želi postići, a koja opet zavisi od stepena ekspanzije. Pri regulaciji ekspanzije treba povesti računa sastavu i količini proteina u sirovini i njihovom ponašanju prema skrobu. Obe grupe jedinjenja pod definisanim uslovima povećavaju elastičnost mase, ali je u smeši njihova interakcija negativna, jedni drugima onemogućavaju postizanje maksimalnog elasticiteta, pa se i osobine mase se pogoršavaju. [4]

Određivanje stepena želatinizacije izvodi se na više načina, uključujući obradu termičkih podataka i osetljivost na enzime. Jedna od prvih metoda podrazumevala je brojanje zrna skroba pod polarizovanom svetlošću mikroskopa. Postupak je bio zasnovan na činjenici da potpuno želatiniziran skrob gubi sposobnost prelamanja svetlosti. Sledeće su razvijene tehnike bojenja i kolorimetrijske metode, koje su korišćene za određivanje stepena oštećenosti zrna. Podaci dobijeni ispitivanjem funkcionalnih karakteristika, kako što su vikozitet, prozračnost paste, ili rastvorljivost, masovno se upotrebljavaju za utvrđivanje stepena termičke degradacije. Iako su ove metode vrlo pogodne, kalibracija uređaja je teška, usled nedostatka pogodnog kontrolnog uzorka. Primena kristalografije, proton magnetne rezonance i ispitivanje stepena deformisanosti takođe nisu dali dobre razultate.

Zbog svega prethodno navedenog, danas su najzastupljenije razvijene metode ispitivanja osetljivosti na enzime. U analizi ekstrudiranog skroba najbolje rezultate dala je Wengerova metoda, zasnovana na hidrolizi uzoraka rastvorenih u hladnoj i zagrejanoj vodi. Hidroliza se izvodi glukoamilazom do nastajanja dekstroze, čija se količina potom određuje i koristi za dalja izračunavanja. Postupak je jednostavan, brz, ekonomičan i prevazilazi problem nepreciznosti, koji se pojavljivao u ranijim enzimatskim metodama.

Uticaj ekstrudiranja na proteine

Proteinski sastojci su možda i najznačajniji konstituenti ekstrudirane hrane i u većini slučajeva čine od 20 do 75% obrađivane smeše. Njihova važnost ne ogleda se samo u doprinosu nutritivnoj vrednosti, već i u funkcionalnim karakteristikama, kao što su absorpcija vode, elastičnost i vezivnost. Sirovine koji sadrže proteine dele se na biljne i životinjske. U izvore biljnih proteina ubrajaju se seme uljarica, kao što je sojino, i gluten iz pšenične, ili kukuruzne klice. Izražene funkcionalne karakteristike biljnih proteina zahtevaju da se sa povećanjem njihovog udela u sirovinama, povećava i sadržaj vlage. Generalno, biljni proteini poseduju sledeće osobine:

1) Visok indeks rastvorljivog azota i visok indeks proteinske disperzibilnosti

2) Odlična sposobnost absorpcije vode i vezivne karakteristike

3) Neka ograničenja u profilu amino kiselina, koja mogu zahtevati dodatak specifičnih esencijalnih aminokiselina

4) Niska cena

5) Proteinski sastojci mogu sadržati i značajnu količinu masti, koja je dobar izvor energije

6) Doprinose zagušenju matrice usled nakupljanja materijala [1, 2]

Animalni proteini strukturno ne doprinose ekstrudiranoj masi, s obzirom da ne ekspanduju, niti se kombinuju i povezuju sa ostalim sastojcima na način na koji to rade skrobovi, ili biljni proteini. Ovo je na prvom mestu posledica visokog stepena termičke obrade kojoj se podvrgavaju u pripremnoj fazi. U poslednje vreme, inovacije u obradi sirovina proizvele su proteine sa visokim indeksom rastvorljivosti, čineći ih tako korisnim sastojcima sa aspekta funkcionalnih osobina. Osnovni izvori animalnih proteina su riba, meso i kosti živine i junetine, krv, sušena jaja, surutka, obezmašćeno mleko u prahu i želatin. Najznačajnije su im sledeće karakteristike:

1) Obično nizak indeks rastvorljivosti azota i vezivne karakteristike

2) Veća nutritivna vrednost, nego kod biljnih proteina

3) Dobar aminokiselinski sastav

4) Bolji kvalitet proteina pri tretmanu nižim temperaturama tokom procesa

5) Visoka funkcionalnost i sposobnost ekspandovanja netretiranih proteina i proteina sušenih raspršivanjem [1]

Mnogi animalni proteini koriste se pri proizvodnji životinjske hrane u svežem, ili u očuvanom vlažnom obliku. To su obično delovi tela životinja koji se ne koriste u prehrambenoj industriji, kao što su slezina, iznutrice, pluća i slično. Ove sirovine se inkorporiraju u masu za ekstrudiranje kontinualnim pumpanjem u prekondicioner. Riblje iznutrice i otpaci su drugi izvrstan izvor proteina ove kategorije. Njihov udeo u smeši hrane za ribe ograničen je sadržajem vlage koji unose u proces. U tabeli 3 prikazan je pregled spomenute zavisnosti. Da bi se stabilizovale, sirovine se tretiraju kulturama Lactobacillus-a i mlečnom, ili fosfornom kiselinom, čime se pH vrednost održava konstantnom na 4,5 – 5,0 što obezbeđuje produženu trajnost. [1]

Tabela 3: Maksimalna količina sveže animalne sirovine koja se može dodati u sistem jednopužnog ekstrudera

| Vlažnost sveže sirovine (%) | Maksimum dodate sveže sirovone (% mase bez dodate vode) |

| 67 | 33.3 |

| 40 | 71.8 |

| 50 | 50.0 |

| 60 | 38.5 |

| 70 | 31.4 |

| 80 | 26.4 |

Maksimalna količina dodate vlage pored količine unete sirovinom iznosi od 16 do 20%

Pri ekstruziji materijala bogatih proteinima u prisustvu redukujućih šećera, interakcijom pomenutih komponenata, formiraju se produkti Maillard-ove reakcije, što utiče na smanjenje nutritivne vrednosti finalnog produkta. Veći sadržaj vlage pri ekstrudiranju, kao i manji sadržaj redukujućih šećera, smanjuje opasnost od ove pojave. [5]

Lizin je daleko najreaktivnija amino kiselina u granulama cerealija, zbog čega je njegovo očuvanje u ekstrudiranim proizvodima specijalno važan zadatak. Dokazano je da porast sadržaja vlage sa 13 na 18% pri 200ºC može drastično da smanji degradaciju lizina. Pod oštrijim uslovima procesa, prisutnost ostalih aminokiselina, kao što su cistin, arginin i histidin, smanjuje se u finalnoj masi. Sa druge strane, analitički podaci pokazuju da je metionin vrlo postojan na širok spektar uslova kondicioniranja.

Sa stanovišta ekstruzije, postoje dve forme proteina koje bi trebalo razmatrati: denaturisani i nedenaturisani proteini. Denaturisani proteini su u pripremnoj fazi izloženi kuvanju do stepena pri kojem se neki od aminokiselinskih lanaca cepaju do pojedinačnih aminokiselina, ili do kraćih lanaca (mesni obrok, riblji obrok, ekstrahovani sojin obrok). Ovi proteini nisu u mogućnosti da želatiniraju tokom ekstruzije, tako da ne doprinose vezivnim osobinama smeše sirovih materijala.

Nedenturisani proteini su oni koji prethodno nisu bili tretirani toplotom, ili na neki drugi način. Njihovi aminokiselinski lanci su neoštećeni i pod određenim uslovima ekstruzije, formiraju gelove na isti način kao i skrob. Ponašaju se kao vezivni materijal, pa se praktično mogu koristiti samostalno kao jedini sastojak za dobijanje teksturisanih biljnih proteina. Nedenaturisani protein u kompleksu sa skrobom može da formira stabilan proizvod u odnosu na vodu. Ipak, ukoliko su uslovi ekstruzije preoštri, nedenaturisani protein će proći kroz stanje gela i vratiti se u inertno stanje denaturisan.

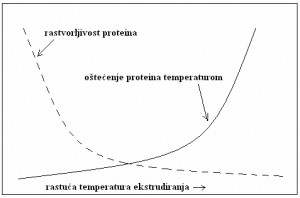

Često je poželjno pažljivo denaturisati protein ekstruzijom. Umereno raskidanje proteinske strukture poboljšava svarljivost. Drugi proteinski sastojci, opet, inhibiraju normalnu svarljivost ili smanjuju životni vek proizvoda. Primer za to je ureaza sojinog zrna, nepoželjan enzim koji se lako inaktivira ekstruzijom. Slika 5 prikazuje promenu rastvorljivosti i stepen denaturacije proteina u zavisnosti od temperature ekstrudiranja.

.

Uticaj ekstrudiranja na masti

Ekstruzija nema veliki uticaj na masti, ali masti imaju značajnu fizičku funkciju u procesu ekstrudiranja, s obzirom da kao lubrikanti ograničavaju ekspanziju. Uticaj na ekstrudiranje počinje kada se u obrađivanoj masi nađu u količini većoj od 7%. Obrtni momenat tada opada, jer masti i ulja smanjuju frikciju u cevi, pa se smanjuje i ekspanzija proizvoda, usled nedovoljno razvijenog pritiska tokom procesa. Kao izvori lipida koriste se salo, loj, živinska mast, različita biljna ulja, ulje morskih plodova, kao i mešavine svega navedenog.

Nije samo količina dodate masti značajna za proces ekstrudiranja, već i sirovina iz koje je dobijena, kao i mesto na kojem se inkorporira u proces. Utvrđeno je da mast koja je kao komponenta neke druge sirovine dodata u smešu, ima manji uticaj na ekspanziju, nego mast koja je naknadno dodata u prečišćenom obliku. Zagrevanje masti na temperaturu od 40 do 60ºC pre sitnjenja i mešanja u skladu sa prethodnim proračunima, umanjuje promene viskoziteta mase usled temperature, potpomaže termičku obradu i redukuje negativne efekte na ekspanziju. [1]

Ukoliko se masti ekstrudiraju u kombinaciji sa ugljenim hidratima i proteinima, pri niskom sadržaju vlage (manje od 20%) i povišenim temperaturama (više od 150ºC), formiraju se kompleksi mast-ugljeni hidrati i mast-proteini, čime im se smanjuje rastvorljivost u etru. Posebno su reaktivni polarni lipidi i slobodne masne kiseline. Ovo se mora uzeti u obzir pri određivanju sadržaja lipida ekstrudiranih proizvoda, naročito ukoliko se primenjuje kisela hidroliza. Stvaranje kompleksa je poželjno sa nutritivnog aspekta, jer se poboljšavaju tekstura i ukus proizvoda. Naime, stvara se utisak manje količine masnoće, nego što je zaista prisutno, a da se pri tome ne utiče na svarljivost proizvoda. [1, 5]

Nutritivna vrednost lipida menja se i različitim drugim mehanizmima, kako što su oksidacija, izomerizacija, ili hidrogenacija. Ekstrudirani proizvodi generalno nisu podložni ezimatskom užegnuću. Ono je najčešće posledica hidrolize, ili oksidativnih promena. Glavni uzročnici su slobodne masne kiseline, jer su osetljivije na oksidaciju od trigicerida.

Hidroliza triglicerida do slobodnih masnih kiselina i glicerola ne pojavljuje se tokom ekstrudiranja u značajnijim razmerama. Šta više, delimično je sprečena, denaturacijom hidrolitičkih enzima, kao što su lipaza i peroksidaza, pa se stabilnost proizvoda povećava.

Oksidatvna užeglost može biti problem pri ekstremnim uslovima niske vlažnosti i visoke temperature, kada se povećava količina peroksida i drugih oksidacionih produkata. Da bi se sprečila, proizvodima se dodaju antioksidansi: BHA, BHT, etoksikvin, mešavina tokoferola, ili fero acetat, u količini od 0.2% ukupnog sadržaja masti u sirovini. Limunska i askorbinska kiselina najčešće se dodaju u količini od oko 0.01% kao promotori antioksdanasa, koji potpomažu njihovo dejstvo.

Pri odabiru sirovine, čvrsti lipidi imaju prednost nad tečnim, jer onemogućavaju isticanje i migraciju masnih komponenti u gotovim proizvodima. Monogliceridi i emulgatori (npr. lecitin) dodati u količini od 0.5 do 1.0% takođe redukuju migraciju, izgradnjom kompleksa sa amilozom i proteinima, čime se smanjuje lepljivost ekstrudata. [1]

Uticaj ekstrudiranja na dijetetska vlakna

U dijetetska vlakna se ubrajaju celuloza, hemi-celuloza i lignin. Celuloza je sačinjena od dugih lanaca glukoze, hemi-celuloza od kraćih molekula ugljenih hidrata sa pet, ili šest ugljenikovih atoma, a lignin je polimer koji povezuje ove dve strukture. S obzirom da sprečavaju ekspanziju, upotreba vlakana je ograničena. Ekspanzione karakteristike su direktno povezane sa njihovom čistoćom, rastvorljivošću i veličinom čestica. Izvori vlakana koji u sebi sadrže značajnu količinu proteina, ili masti imaju slabe ekspanzione karakteristike, dok veća rastvorljivost i manje dimenzije čestica pospešuju ovaj proces. [1]

Iako je uticaj ekstrudiranja na dijetetska vlakna iscrpno ispitivan, postoji veoma malo podataka o fizičkim i hemijskim promenama koje se pri tome dešavaju. Ekstrudiranjem se povećava gustina vlakana, što je verovatno posledica mehaničkog prekidanja i komprimovanja molekula. Obrađivanjem pšenice, uočeno je da se povećava rastvorljivost njenih vlakana, čime se ujedno olakšava proces fermentacije. Pri ekstrudiranju pšeničnih mekinja, povećanje rastvorljivosti je još drastičnije. Ispitivanjima je utvrđeno da se ovim postupkom ćelijski zidovi istanjuju, a površina im postaje grublja nego kod sirovog materijala. [1]

Prednost porasta rastvorljivosti vlakana prvenstveno je u pozitivnim efektima po zdravlje čoveka. Viskozni gel koji formiraju ova jedinjenja u tankom crevu, usporava absorpciju glukoze, što preventivno deluje na naglo povećanje nivoa glukoze u krvi. Mora se napomenuti da još uvek nije sa sigurnošću utvrđeno, da li rastvorljiva vlakna nastala tokom ekstruzije deluju na organizam isto, kao i prirodna. Nerastvorljiva vlakna takođe imaju pozitivna dejstva. Jedan od mogućih efekata je zaštita od karcinoma debelog creva. [2]

Uticaj ekstrudiranja na minerale

Iako su veoma značajni u ishrani, minerali i njihova stabilnost tokom ekstrudiranja nisu mnogo izučavani, jer je poznato da su stabilni u svim ostalim procesima proizvodnje namirnica. Istraživanja su usmerema u dva osnovna pravca: vezivanje minerala za vlakna i druge makromolekule i dodavanje minerala u zavisnosti od konstrukcije puža i cevi ekstrudera. [2]

Hrana sa većim sadržajem vlakana povećava prelazak metala iz sirovine u gotov proizvod. Sadržaj gvožđa se takođe povećava ukoliko je temperatura finalnog proizvoda veća. Koliko je ovo pozitivno sa jedne, toliko je negativno sa druge strane, jer gvožđe u datim uslovima katalizuje oksidacionu destrukciju vitamina C. Međutim, i obogaćivanje hrane mineralima pre ekstruzije, pri niskim temperaturama, pokazuje probleme, koji se prvenstveno odnose na atraktivnost proizvoda. Tamno obojeni kompleksi sa fenolnim jedinjenjima, koji se u ovom slučaju formiraju, narušavaju izgled namirnica. Gvožđe sulfat heptahidrat preporučuje se kao pogodno jedinjenje, jer ne boji namirnicu. Dodatak kalcijum hidroksida (od 0.15 do 0.35%) smanjuje ekspanziju i posvetljava boju ekstrudata koji sadrži kukuruz. [1, 2]

Uticaj ekstrudiranja na vitamine

Vitamini su izuzetno bitna kategorija minornih sastojaka. Svaki vitamin ima svoje zasebno karakteristično ponašanje tokom termičke obrade, a mnogi od njih su nestabilni tokom skladištenja. Očuvanje stabilnosti vitamina tokom ekstruzije je komplikovano i zavisi od količine prisutne vlage, povišenog pritiska, smicanja i primenjene temperature. Generalno, vitamini rastvorljivi u mastima u koje spadaju A, D, E i K, znatno su stabilniji od vitamina rastvorljivih u vodi, iako i njihov gubitak iznosi od 15 do 20%. Kao pojedinačan parametar, količina vlage ima najveći uticaj tokom ekstruzije. Opšte je pravilo da viša količina vlage rezultuje većim sadržajem očuvanih proteina u proizvodu. [1]

Vitamini rastvorni u vodi (C i B) manje su otporni na termički tretman. Da bi se sačuvali, preporučuju se sledeći postupci:

1) Upotrebljavati veće količine da bi se, na taj način, kompenzovao očekivani gubitak tokom obrade i skladištenja. Ovo se naročito odnosi na vitamin C.

2) Koristiti termostabilne forme vitamina, kao što su silikonske, ili želatinske kapsule. Skoro razvijena stabilna polifosfatna forma vitamina C premošćava prepreke njegovog gubitka tokom ekstrudiranja i čuvanja proizvoda, čak i u prisustvu minerala.

3) Dodavati vitamine i pigmente sa omotačima, kao što su masti. Vitamini zaštićeni mastima naprskavaju se na osušenu hranu za kućne ljubimce i ribe, što se pokazalo kao dobar metod. Ipak, ako se zagrejana mast dugo drži u kontaktu sa vitaminom, gubici su neminovni.

Druga grupa eksperimenata bavi se aplikacijom vitamina u naknadnim procesima. U jednom od takvih ispitivanja, vitamin C i drugi nestabilni nutritijenti ubačeni su u već ekstrudirani proizvod, što je dalo dobre rezultate. Stoga se vitamin C danas najčešće melje i meša sa životinjskim mastima, pri čemu se inkapsulira, a potom tako zaštićen dodaje nakon ekstrudiranja i sušenja. [1]

Uticaj ekstrudiranja na fitogene sastojke

Sa napretkom prehrambenih nauka, uočeno je prisustvo nenutritivnih hemijskih jedinjenja u hrani i njihov veliki značaj. Stoga treba obratiti pažnju i na promene ovih sastojaka tokom ekstrudiranja. Na primer, poznato je da fitoestrogen iz soje može pomoći prevenciji raka dojke, a ekstrudiranje soje, iako poboljšava ukus proizvoda, značajno redukuje pomenutu komponentu.

Fenolna jedinjenja u zrnevlju, voću i povrću deluju kao antioksidansi i imaju pozitivne zdravstvene efekte. Ukupni slobodni fenoli, na prvom mestu hlorogenska kiselina, u velikoj meri se degradiraju tokom ekstrudiranja. Izgubljeni fenoli najverovatnije su oni koji izreaguju međusobno, ili sa drugim jedinjenjima, pri čemu nastaju veći, u vodi nerastvorni molekuli. Viši fenoli ostaju očuvani pri visokim temperaturama u telu ekstrudera, ako je povišen i sadržaj vlage. Na gubitak antocijana najviše utiče polimerizacija, mada ovaj postupak, do sada, nije dovoljno razjašnjen. [2]

– Uticaj ekstrudiranja na prirodne toksine

Jedna od najznačajnijih prednosti ekstrudiranja nad drugim procesima obrade sirovina je redukcija prirodnih toksina i antinutritijenata, koji se nalaze u hrani. Ova jedinjenja izazivaju trovanja, ili redukuju upotrebljivost nutirtijenata. Iako neka od njih imaju blagotvorne efekte na odrastao organizam, kod dece i mladunčadi izazivaju retardiranost i zaostatak u razvoju. Obično se nekoliko prirodnih toksina istovremeno uništava, što olakšava i ubrzava postupak. Tako se, na primer, inhibitori lecitina i α-amilaze potpuno uništavaju pri ekstrudiranju zrnevlja, osim pri temperaturi od 140ºC i vlažnosti od 30%.

Verovatno najrasprostranjenije jedinjenje ove grupe je tripsin-inhibitor, koji se nalazi u leguminozama, a reaguje sa enzimom varenja proteina. Dugotrajna konzumacija ovog jedinjenja vodi do nesrazmernosti u rastu i hipertrofije pankreasa, jer telo na njegovo prisustvo reaguje produkcijom većeg sadržaja enzima.

Još jedan značajan aspekat tiče se alergena u hrani. Iako ekstrudiranje ne može eliminisati sve alergenske proteine, razvoj procesa vodi u ovom smeru. Upotreba puža sa diskovima za gnječenje obezbeđuje uništavanje navedenih komponenti pri relativno niskim temperaturama, izazivajući denaturaciju, prvenstveno povećanjem primenjenog smicanja. Povišenje temperature takođe smanjuje sadržaj alergena, ali promene u količini napojne mase i brzini obrtanja puža nisu dale uspeha. [2]

– Uticaj ekstrudiranja na arome

Ekstrudirana hrana odlikuje se vrlo prijatnom teksturom, ali se u prošlosti malo radilo na poboljšanju njenog ukusa i mirisa. Isparljive arome odvode se vodenom parom, koja nastaje termičkim tretmanom sirovine i isparavaju nakon izlaska iz matrice. Visoke temperature u cevi ekstrudera i mala vlažnost pogoduju Maillard-ovim reakcijama, čiji su produkti odgovorni za karakterističnu aromu pečene hrane.

Dodavanje aroma nakon ekstrudiranja obično se primenjuje da bi se pospešila njihova ugradnja i postojanost. Neka istraživanja preporučuju dodavanje pre, ili tokom ekstrudiranja, jer se na taj način povećava stabilnost i održivost arome. Otpornost aromatičnih komponenti u skrobnim ekstrudatima najveća je kada se direktno ubrizgavaju u cev ekstrudera, neposredno pred matricu. Mala vlažnost mase i upotreba sirovog skroba, umesto želatiziranog, takođe pozitivno deluju na otpornost pomenutih jedinjenja. [2]

Zaključak

Tehnologija ekstrudiranja podrazumeva uslove visoke vlažnosti i temperature u kratkom vremenu (HTST), pa se, bez obzira na proučenost procesa, ne mogu predvideti svi mehanizmi koji se u toku obrade materijala dešavaju. S obzirom da je sirovina u prehrambenoj industriji vrlo specifična i da joj osobine i sastav nisu konstantni, javljaju se dodatni problemi. Poznato je da pojedinačne komponente međusobno reaguju i da produkti ovih reakcija nisu uvek isti. Zbog svega navedenog, neophodno je fokusirati se na povezanost između fizičko-hemijskih promena obrađivane smeše i nutritivnog i senzornog kvaliteta proizvoda, ne bi li se postupak unapredio i dalje razvio.

Nova medicinska saznanja i zahtevi potrošača diktiraju pravac proizvodnje hrane. Iz tih razloga se ne smeju zanemariti faktori na koje, do nedavno, nije obraćana velika pažnja. Neophodno je da stručnjaci koji se bave ekstrudiranjem konstantno prate nove tendencije iz oblasti hrane, kao i da odlično poznaju ovaj vrlo osetljiv proces, jer čak i minimalne promene uslova rada i sastava polaznog materijala, drastično menjaju finalni proizvod.

Literatura:

1) Mian N. Riaz, Ph.D.: Extruders and Expanders in Pet Food, Aquatic and Livestock Feeds, Clenze, Germany, 2007.

2) Mian N. Riaz, Ph.D. : Extruders in Food Applications, CRC Press, Taylor & Francis Group, Boca Raton, Filadelfia, 2000.

3) Piletić M. V., Milić B.Lj.: Organska hemija III deo, Tehnološki fakultet, Novi Sad, 1989.

4) Schaaft Tehnologie GmbH: Basic Extrusion, 1995.

5) Woodroofe, J.M.: Dry Extrusion Applications in The Feed Industry, Tecnical Bulletin, Vol 5, American Soybean Association, 1993.