Prof. Dr Midhat Jašić, Tehnološki fakultet, Tuzla

kontakt: +387/61-721-060; jasic_midhat@yahoo.com

.

Kad se jednom CA komora zatvori, kvalitet proizvoda se prati samo na osnovu praćenja procesnih stanja gasova i temperature. Kontrola procesnih stanja u CA komori može biti on-line i off-line. Uzorci plodova koji se kontrolišu u CA hladnjačama pripremaju se prije zatvaranja komora i postavljaju se tako da im se može pristupiti spolja.

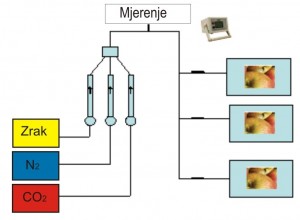

Kod on-line kontrole gasova senzori su locirani na odgovarajuća mjesta i spregnuti u sistem automatske regulacije, dok se kod off-line kontrole gasova gasovi uzorkuju sa predviđenih mjesta, a zatim se analiziraju. Kod off-line kontrole svaki dan se kontrolira:

- nivo O2 i CO2,

- nivo temperature,

- vrijeme aktivnosti pojedinih uređaja.

Kontrolama se ustanovljava da li su i koje količine plodova ugrožene od fizioloških ili gljivičnih oboljenja i da li i kada treba početi iznošenje plodova iz komora. Pri tome se utvrđuje i čvrstina plodova i daje organoleptička ocjena.

Tabela 01. – Dozvoljeno odstupanje i raspon mjerenja mjernih veličina u CA komorama

| R.br. | Mjerna veličina | Raspon mjerenja | Dozvoljeno odstupanje |

| 1. | Temperatura | -1.0 to +15 o C | +/-0. 1 o C |

| 2. | Ugljen dioksid | 0 to 20% | +/- 0.2% |

| 3. | Kisik | 0-25% | +/- 0.1% |

| 4. | Vlažnost | Samo kod niske RV |

Za uspješno skladištenje proizvoda u CA skladištu od esencijalnog značaja je imati korektan i kvalitetan instrument za mjerenje uslova u komori. Gubici na proizvodu nastaju najčešće usljed pogrešnog mjerenja i izbora instrumentacije.

Pomoću određene instrumentacije mjeri se temperatura i koncentracija gasova u CA skladištu. Svi instrumenti moraju biti kalibrirani.

Kontrola procesnih stanja u CA hladnjači, ako se obavlja automatski, onda uključuje korištenje mjerno-regulacione tehnike u sistemu za regulaciju procesnih stanja. Mjerno-regulaciona tehnika se uglavnom sastoji od više regulacijskih ‘’krugova’’ zaduženih za održavanje temperature, sadržaja biloških gasova, vlažnosti, pritiska, a po potrebi i drugih stanja. Kod automatske regulacije važno je imati kvalitetna mjerna osjetila koja su locirana na referentnim mjestima i na taj način daju realnu sliku parametra koji se mjeri. Od mjernog osjetila, instrumenta za regulaciju i izvršnog organa ovisi brzina ‘’odaziva’’ na promjene određenog procesnog stanja. Zbog toga je vrlo bitno kod kupovine hladnjača sa kontroliranom atmosferom posvetiti posebnu pažnju kvalitetu sistema za automatsku regulaciju.

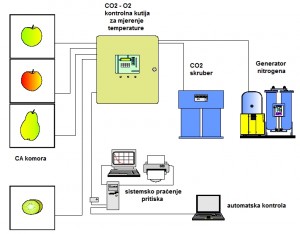

Slika 02. – Shema automatske kontrole procesa

Svi regulacijski krugovi (za temperaturu, pritisak, koncentraciju bioloških gasova, vlažnost itd.) obično se kontroliraju preko ugrađenog PLC sistema. Što je vrlo važno PLC se integrira sa kompjuterskom podrškom te se stiču uvjeti o pamćenju istorije procesnih događaja unutar CA hladnjače. Tako se mogu i naknadno očitati parametri procesnih stanja kao što su temperatura, pritisak itd. Procesna stanja unutar komore se održavaju uz pomoć izvršnih organa a to su: generatori azota, skruberi, izmjenjivači topline (isparivač) itd.

.

Mjerenje temperature

Za mjerenje temperature koriste se različiti senzori, a najčešće su u upotrebi senzori na bazi omskog otpora, termoparova i termostora. Kod senzora na bazi omskog otpora koriste se sonde zvane PT 100. Drugi tip su termoparovi kao što su željezo-konstantan. Senzibilitet ovih senzora je različit, tako većina PT 100 sondi ima mjerenu osjetljivost na ± 0,25 °C. Bolji rezultati postižu se sa termostorskim sondama. Osjetljivi su na promjenu temperature od 0,1 °C, i dozvoljavaju korištenje drugih provodnika do regulatora. Ove sonde mogu biti instalirane u portablu (prenosivom uređaju za mjerenje temperature) ili su dio sistema za automatsku regulaciju.

.

Mjerenje sadržaja kisika

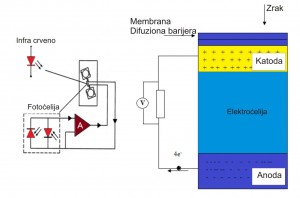

Kisik je gas kojeg je jako teško mjeriti u skladištima kao što je CA komora za čuvanje voća. Dva su principa koja se najčešće koriste kod mjerenja kisika. Prvi princip odnosi se na mjerna osjetila na bazi magnetnih svojstava, a drugi princip se odnosi na elektrohemijska svojstva. Ako se uzmu u obzir i ostali plinovi, kisik pokazuje najveća paramagnetička svojsta i taj efekat je iskorišten kod „dumbbell“ mjernih ćelija.

Kao alternativa mogu se koristiti elektrohemijske mjerne ćelije. One su nedavno poboljšane i mogu se koristiti u ovoj tehnologiji. Ovakvi uređaji manje koštaju i imaju mogućnost zamjene ćelije. Koriste se za manja skladišta.

Još jedna vrsta analizatora koja se koristi u tehnologiji skladištenja voća temelji se na cirkonijumu. Ovi analizatori su jako dobri, ali postoji problem kod korištenja u CA uslovima ako je nivo etilena visok. U takvim uslovima potrebna je veća temperatura pri radu, što je nepovoljno za CA skladište. Ne preporučuju se za CA skladišta voća i povrća. Sve senzore kisika je neophodno kalibrirati. Svježi zrak sa standardnom koncentracijom kisika od 21% se koristi za kalibraciju svih senzora kisika. Za provjeru rada fiksnog senzora potrebno je da se koristi prijenosni analizator kisika.

Slika 03. – Mjerno osjetilo na bazi magnetnih svojstava i elektrohemijska ćelija

.

Mjerenje ugljen dioksida

Ugljen dioksid se mjeri pomoću analizatora termičke vodljivosti ili pomoću instrumenata baziranih na metodama absorpcije IR (Infra red) zraka sa optičkim filterima. Analizator termičke vodljivosti koristi zagrijanu žicu koja mijenja vodljivost u zavisnosti od okruženja, odnosno sadržaja CO2 u okruženju. Tradicionalna metoda za mjerenje CO2 u skladištima voća, prije pojave skladišta sa niskom koncentracijom kisika, primjenjivala je analizator termičke vodljivosti. Mjerenje ugljen- dioksida (CO2) može se vršiti pomoću:

- analizatora termičke vodljivosti;

- infra crvene adsorpcije optičkim filterima;

- promjenom radijacije.

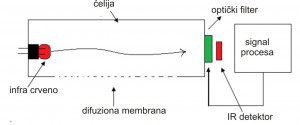

Za mjerenje CO2 može se koristiti i metoda infra-crvene absorpcije. Suština metode je u tome da ugljen dioksid, koji se prvo absorbuje, prođe kroz optičke filtere. Ovo je zračenje usmjereno kroz jednostavnu ćeliju koja sadrži plin koji treba analizirati prije nego se mjeri detektorom. Promjena u zračenju je veoma mala. Da bi se poboljšala stabilnost, zračenje se modulira bilo kojim motorizovanim zatvaračem ili isključivanjem izvora zračenja. Ovaj tip analize se manje koristi, ali ga još uvijek ima.

Slika 04. – Način mjerenja ugljen dioksida pomoću metode absorpcije IR zraka sa optičkim filterom

.

Mjerenje etilena

Koncentracije etilena koje su prisutne u skladištima voća je teško izmjeriti. Metode za mjerenje etilena su prilično komplikovane zbog toga što su senzori često osjetljivi i na druge veličine gasova, kao što su metan (CH4) i ugljen monoksid (CO). Zbog toga se koriste detektori koji registruju promjenu boje određene hemikalije. Mogu se također koristiti i detektori na bazi poluprovodnika-semikonduktora, ali oni često detekuju metan (CH4) i ugljen monoksid (CO). Najpouzdanija metoda kod mjerenja etilena je gasna hromatografija.

U skladištima sa većim koncentracijama etilena tj. gdje je etilen injektovan (ubrizgan) kako bi izazvao zrenje, mjerenje se može izvesti detektorima sa promjenom boje hemikalije, koja se nalazi u staklenim cijevima. Ovom metodom može se izmjeriti koncentracija etilena od 0,5 ppm. Nekad je potrebno izmjeriti koncentraciju etilena kad je on prisutan u jako malim koncentracijama (od 0,01 do 1 ppm). Jedini praktičan način mjerenja je upotreba gasnog hromatografa. Ovakav uređaj je jako skup i najčešće se koristi u velikim skladištima. Senzori na bazi poluprovodnika se mogu koristiti za mjerenje etilena u većim koncentracijama. Treba uzeti u obzir da ovakvi uređaji, iako su optimizirani za mjerenje etilena, mogu reagovati i na druge plinove, kao što su metan (CH4) i ugljen monoksid (CO).

.

Mjerenje vlage

Mala temperaturna kolebanja mijenjaju relativnu vlažnost unutar CA komore. Sniženje temperature stvara mogućnost kondenziranja vode, a povećanje temperature smanjenje relativne vlažnosti. Za mjerenje vlažnosti koriste se elektronski vlagomjeri.