Autori: Đuro Vukmirović

e-mail: djuro.vukmirovic@fins.uns.ac.rs

Institut za prehrambene tehnologije, Novi Sad

Centar za animalne proizvode i hranu za životinje

.

Ekstrudiranje/ekspandiranje

Operacija ekstrudiranja se pokazala kao veoma prilagodljiv, lako promenljiv i relativno jeftin proces obrade skrobnih materijala pri proizvodnji hrane za ljude i životinje.

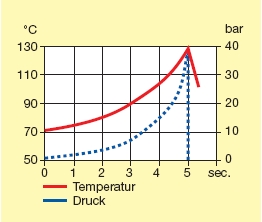

Karakteristike dobijenog proizvoda ekstrudiranja najviše zavise od molekulskih transformacija skroba, odnosno razrušavanja skrobnih granula (želatinizacija) i depolimerizacije amiloze i amilopektina (dekstrinizacija). Do ovih transformacija dolazi delovanjem temperature, pritiska i sila smicanja i utvrđeno je da do najvećih promena dolazi pri kraju cilindra ekstrudera (otprilike u poslednjoj trećini – sivo obojena zona na slici 2).

Slika 2 – Šema osnovnih delova ekstrudera sa mestom dodatka termolabilnih komponenti i prikazanom zonom želatinizacije (Riaz, 2007.)

Nasuprot očekivanjima, u procesu ekstrudiranja skrobnih sirovina ne dolazi do značajnijeg formiranja niskomolekularnih šećera (glukoza, maltoza). Poznato je da dugotrajnim termičkim tretmanom skroba (20 h, 80⁰C, 8% vlage) dolazi do formiranja niskomolekularnih proizvoda (8-12 glukoznih jedinica). U ekstruderu ne dolazi do ovog tipa reakcija, najverovatnije zbog kratkog vremena procesiranja. Zatim, ispitivanjima je utvrđeno da prilikom ekstrudiranja ne dolazi do modifikacije monomera D-glukoze. Takođe je utvrđeno da, uprkos visokim temperaturama, ne dolazi do formiranja novih veza.

Da bi se ispitao uticaj operacije ekstrudiranja na molekulsku masu frakcija skroba, određivana im je molekulska masa nakon sušenja na bubnjastim sušarama (sušenje tankog sloja skrobne paste na zagrejanim površinama oblika valjka ili bubnja) i nakon ekstrudiranja. Određivnje molekulskih masa amiloze i amilopektina metodama rasipanja svetla i određivanja unutrašnjeg viskoziteta pokazalo je da dolazi do nasumičnog cepanja lanaca, uz podjednaku osetljivost svih veza bez obzira na njihov položaj u lancu. U odnosu na prosečnu molekulsku masu nativnog amilopektina (M = 58 x 106), molekulska masa amilopektina u uzorku sušenom bubnjastom sušarom nešto je manja (M = 22 x 106), dok je ekstrudiranjem postignuto značajno smanjenje (2,7-3,7 x 106). Molekulska masa amiloze u prvom slučaju smanjena je 3-10%, a u drugom 33-48% (Mercier i sar., 1989.).

Uticaj uslova u ekstruderu na promene skroba:

- Povećanje temperature pojačava želatinizaciju skrobnih granula. To se dešava na različitim temperaturama zavisno od sadržaja vode; što je viši sadržaj vode, niže su temperature želatinizacije. Zatim, povećanjem temperature ekstrudiranja i smanjenjem sadržaja vlage dolazi do povećanja broja raskinutih veza (veća dekstrinizacija). Utvrđeno je da je ovakva razgradnja gotovo isključivo rezultat delovanja deformacija smicanja i dužine vremena u kojem je materijal izložen deformaciji, odnosno da mehanički efekat depolimerizacije prevladava termički. Takođe, promena temperature dovodi promena reoloških karakteristika procesiranog materijala zbog čega dolazi do promene vremena zadržavanja materijala u ekstruderu – povećanje temperature smanjuje viskozitet materijala te on brže prolazi kroz ekstruder.

- Uticaj pritiska u ekstruderu na promene skroba do sada još nije objašnjen. S obzirom da se hemijske reakcije na koje pritisak ima uticaja dešavaju u gasovitoj fazi, moglo bi se zaključiti da pritisak nema značajniji uticaj na modifikaciju skroba. Ipak, pritisak je neophodan kako bi se skrobne granule sabile i dobila kontinualna faza želatinizovanog skroba. Povećanje pritiska dovodi do povećanja dužine zone u kojoj su promene najveće (zona ispunjena sabijenim želatinizovanim skrobom – radna zona).

- Direktan uticaj sila smicanja na želatinizaciju skroba nije razjašnjen. Zna se da ove sile dovode do povećanja temperature materijala (usled trenja) i time, indirektno, olakšavaju želatinizaciju. Uticaj smicanja na degradaciju makromolekula je određivan merenjem rastvorljivosti u vodi i unutrašnjeg viskoziteta proizvoda pripremljenog na uređaju Reoplast. Ovaj uređaj simulira proces ekstrudiranja, pri čemu je bolja kontrola procesnih parametara. Utvrđeno je da deformacije makromolekula koje su izazvane silama smicanja mogu da dovedu do raskidanja hemijskih veza.

- Uticaj vremena na promene proizvoda je jasan: duže vreme procesiranja, veće promene proizvoda (Mercier i sar., 1989.).

Da bi se objasnio uticaj procesnih parametara ekstrudiranja (temperatura cilindra, brzina doziranja, brzina puža, osobine materijala) na promene materijala, a time i skroba, mora se znati njihov uticaj na uslove unutar cilindra ekstrudera:

- Više temperature cilindra povećavaju temperaturu materijala, smanjuju viskozitet, a time i pritisak. Povećanje temperature dovodi do povećanih promena u materijalu, ali samo do određanog stepena jer smanjenje viskoziteta smanjuje količinu mehanički generisane toplote.

- Povećanjem brzine doziranja, pre svega, dolazi do povećanja pritiska u ekstruderu i pomeranja radne zone ekstrudera, koja tada zauzima veći deo cilindra. Zatim, dolazi do smanjenja temperature jer se smanjuje specifična potrošnja energije (J/kg). Vreme zadržavanja materijala u cilindru ne menja se značajno. Naime, vreme zadržavanja je proporcionalno odnosu V/Q (V – zapremina cilindra ispunjena sabijenim materijalom, Q – brzina doziranja) pri čemu se veličine V i Q menjaju na isti način, pa povećanje brzine doziranja ne dovodi do značajnije promene vremena zadržavanja materijala. Prema tome, primarni efekat povećanja brzine doziranja je smanjenje specifične potrošnje energije (SPE) i smanjenje modifikacije materijala uz malo povećanje vremena zadržavanja.

- Povećanjem brzine obrtanja puža povećava se intenzitet sila smicanja i smanjuje vreme zadržavanja materijala. S obzirom da ova dva faktora imaju suprotno dejstvo, teško je zaključiti kakav će biti uticaj promene brzine obrtanja puža na promene materijala. Tako rezultati nekih istraživanja pokazuju povećanu modifikaciju skroba sa povećanjem brzine obrtanja puža dok su u nekim drugim istraživanjima dobijeni suprotni rezultati.

- Karakteristike materijala. Reološke osobine „rastopljenog“ (plastificiranog) materijala u ekstruderu zavise od sadržaja vode i masti, od temperature i od toga da li je materijal prethodno bio izložen termo-mehaničkoj obradi. Viši sadržaj vode i više temperature dovode do smanjenja viskoziteta materijala. Isti uticaj ima i povećanje sadržaja masti, jer masti deluju kao lubrikanti (podmazivači). Smanjenje viskoziteta materijala u ekstruderu dovodi do smanjenog razvijanja toplote i smanjenja pada pritiska na izlazu. Posledica ovoga je manji stepen modifikovanja materijala (Mercier i sar., 1989.).

Vrsta skroba i njegovo poreklo takođe imaju veliki uticaj na njegovo ponašanje za vreme ekstrudiranja. Npr., krompirov skrob želatinizuje veoma lako u procesu ekstrudiranja, dok skrobovi žitarica zahtevaju oštrije uslove (Riaz, 2007.).

Željeni stepen modifikacije skroba može biti postignut različitim kombinacijama procesnih parametara i bilo bi veoma korisno definisati veličinu koja bi izražavala intenzitet tretmana u ekstruderu. Većina autora koji su razmatrali ovaj problem je predložila da bi kriterijum mogao biti specifična potrošnja energije (SPE – kJ/kg).

Energija unesena u ekstruder sastoji se od mehaničke energije (motor puža) i toplotne energije (zagrevanje preko plašta cilindra). Kod jednopužnih ekstrudera SPE je 100 – 600 kJ/kg, dok je kod dvopužnih nešto veća, 200 – 1000 kJ/kg.

Uticaj procesnih parametara na SPE:

- povećanjem sadržaja vode smanjuje se SPE;

- povećanjem temperature cilindra smanjuje se SPE;

- povećanjem brzine doziranja smanjuje se SPE;

- smanjenjem otvora matrice povećava se SPE;

- SPE zavisi i od sastava proizvoda i povećava se sa povećanjem sadržaja skroba (Mercier i sar., 1989.).

Kapacitet apsorbovanja vode skroba može poslužiti kao merilo stepena njegove želatintizacije. Međutim, treba biti pažljiv jer u pojedinim slučajevima ekstrudiranje dovodi do daljih promena strukture skroba – dekstrinizacija (cepanje molekula amiloze i amilopektina). Dekstrinizacija se može smatrati fazom koja nastupa nakon želatinizacije, pri kojoj se molekuli skroba razlažu na manje molekule – dekstrine. Ovi molekuli ne apsorbuju vodu već se u njoj rastvaraju. Ekstrudiranje pri različitim uslovima temperature i sadržaja vlage materijala rezultuje različitim nivoom želatinizovanja i dekstrinizovanja. Postepenim povećavanjem temperature, stepen želatinizacije će se povećavati. Ako se ovo nastavi, doći će se do tačke u kojoj je sav skrob želatinizovan, pri čemu je deo dekstrinizovan. Od ove tačke, sadržaj želatinizovanog skroba će početi da se smanjuje na račun daljeg formiranja dekstrina. Rezultat navedenog je da se kapacitet apsorbovanja vode i rastvorljivost povećava pooštravanjem uslova ekstrudiranja (povećanje temperature, smanjenje vlage) sve do tačke posle koje rastvorljivost nastavlja da se povećava, ali se kapacitet apsorbovanja vode smanjuje. Prema tome, osobine ekstrudiranog skroba mogu se podešavati variranjem procesnih uslova (Woodorf, 1993.).

Pored ekstrudiranja, u industriji hrane za životinje primenjuje se i operacija ekspandiranja. Postavlja se pitanje koja je razlika između ekstrudiranja i ekspandiranja. Osnovna razlika je način oblikovanja materijala na izlazu i donekle intenzitet tretmana. Može se reći da se pri ekstrudiranju generalno koristi veća vlažnost, više temperature, viši pritisci i duže vreme procesiranja. Na ekspanderu se dobija neoblikovan proizvod-komadići/komadi, jer izlaz nije u vidu matrice već u obliku anularnog otvora (slika 3), i materijal se najčešće vodi na drobilicu, a potom na prosejavanje, da bi se dobili komadi odgovarajuće veličine, dok se na ekstruderu dobija oblikovan materijal, u zavisnosti od oblika otvora na matrici. Takođe i na ekspanderu je moguće koristiti matricu na izlazu. U tom slučaju razlika od ekstrudiranja je po sadržaju vlage materijala. Naime, vlažnost materijala kod ekspandiranja je 16-22% tako da naknadno sušenje proizvoda najčešće nije neophodno. Kod ekstrudiranja vlažnost materijala se podešava na 22-30% tako da je proizvod neophodno sušiti (Riaz, 2007.).

Slika 3 – Kahl-ov ekspander sa hidraulički pomeranim konusom na izlazu

Načini proizvodnje hrane za pojedine kategorije životinja s obzirom na potrebnu količinu i stepen modifikacije skroba

Kao što je rečeno, skrob je osnovni sastojak u većini smeša za ishranu životinja, a pored nutritivne uloge, značajan je i za proces ekspandiranja, a i kao vezivni sastojak u krajnjem proizvodu (pelete, ekspandat) (Riaz, 2007.).

Želatinizovani skrob ima snažna vezivna svojstva i drži ostale sastojke, te se, na izlazu iz ekstrudera ili peletirke, dobija homogen, lepo oblikovan krajnji proizvod.

Peletiranje povećava sadržaj modifikovanog skroba za oko dva puta, a ekstrudiranje za oko tri puta. Sadržaj modifikovanog skroba određen amiloglukozidaznim testom (enzimska metoda, AMG) za različite materijale je:

- neprocesirana smeša: 8–12 %,

- peletirana hrana: 20–22 %,

- smeša ekstrudirana na 105 ⁰C: 35–40 % i

- žito ekstrudirano na 125 ⁰C: 60–70 % (Lucht, 2000.).

Ekspander se može koristiti kao samostalna mašina za proizvodnju životinjske hrane koja neće biti peletirana ili se koristi pre peletirke kao dodatni kondicioner. Ekspanderi se često dodaju u već postojeće linije za peletiranje, postavljanjem između kondicionera i peletirke. Materijal se najpre dozira u kratkotrajni kondicioner gde se zadržava 30 sekundi do 1 minut, što zavisi od veličine čestica. Zatim se usmerava na ekstruder na čijem izlazu se dobijaju aglomerati čestica koji su najčešće suviše krupni i mogu dovesti do blokiranja peletirke. Zbog toga se nakon ekspandera postavlja drobilica u kojoj se redukuje veličina čestica ekspandata i one postaju pogodne za peletiranje. Dobijene pelete zatim idu na sušenje, ukoliko je potrebno, a zatim na hlađenje.

Prema tome, u proizvodnji hrane za životinje kojima je potreban manji stepen modifikacije skroba (svinje, živina, preživari), primenjuje se operacija ekspandiranja, sa ili bez naknadnog peletiranja. Za pse, mačke i ribe je potreban veći stepen modifikacije skroba, tako da se primenjuje operacija ekstrudiranja.

U tabeli 3, dat je sadržaj modifikovanog (želatinizovanog) skroba, određen amiloglukozidaznom metodom, pri različitim uslovima ekspandiranja/ekstrudiranja.

Tabela 3 (Lucht, 2009.)

| Neprocesiran kukuruz |

Ekspandiranje- anularni otvor |

Ekspandiranje-matrica sa otvorom prečnika 5 mm | Ekspandiranje-matrica sa otvorom prečnika 5 mm |

Ekspandiranje-matrica sa otvorom prečnika 5 mm |

|

| Sadržaj vlage materijala |

12% | 18% | 22% | 23% | 24% |

| Sadržaj modifikovanog skroba (AMG) |

18% | 45% | 65% | 75% | 85% |

| Utrošak energije za ekspandiranje (kWh/t) |

– | 20 | 25 | 30 | 35 |

| Sušenje i/ili hlađenje |

– | Hlađenje | Sušenje + hlađenje | Sušenje + hlađenje | Sušenje + hlađenje |

| Proizvod | U praškastom obliku |

Ekspandat-komadići | Pelete | Pelete | Pelete |

Ekspandirana, a zatim peletirana hrana uglavnom se koristi za ishranu tovnih pilića (brojlera), a ekspandirana hrana u vidu aglomerata (odgovarajuće veličine), bez peletiranja, je pogodna za ishranu koka nosilja. U ishrani svinja, ako im se hrana daje u suvom stanju onda je u vidu peleta, a ako se rastvara u vodi onda je u vidu usitnjenog ekspandata. Kod automatskog doziranja hrane u ishrani goveda, hrana je u obliku peleta, a pri proizvodnji potpunih smeša za goveda koristi se usitnjeni ekspandat.

Kao što je već rečeno, ekstrudiranje se najviše primenjuje u proizvodnji hrane za ribe i kućne ljubimce (psi, mačke) kao i za ekstrudiranje cerealnih sirovina i najvažniji proces koji se pri tome odvija je želatinizacija skroba. Pažljivom kontrolom stepena želatinizacije, može se postići optimalna svarljivost za određenu vrstu životinje. Povećanjem sadržaja skroba smanjuje se specifična masa ekstrudiranog proizvoda zbog većeg stepena ekspanzije (Riaz, 2007.).

U uslovima povišene temperature i pritiska (30-110 bara) u cilindru ekstrudera, skrobni gel dobija visko-elastična svojstva koja zadržava sve do izlaza. U toj tački, nagli pad pritiska dovešće do snažnog isparavanja tečnosti, doći će do širenja elastičnog skrobnog gela i do povećavanja zapremine proizvoda (ekspandiranje). Pri tome se gubi 3-5% vlage (tzv. flash off). Na taj način proizvod se značajno ohladi, a skrobni gel očvršćava i zadržava dobijeni oblik, noseći strukturu proizvoda (uz manje skupljanje tokom hlađenja) (Mercier i sar., 1989., Woodorf, 1993.).

Slika 4 – Kretanje temperature (puna linija) i pritiska (isprekidana linija) u ekstruderu (Lucht, 2009.)

Da bi se postigao potreban stepen ekspandiranja, a takođe i da bi energetska vrednost hrane bila dovoljna, neophodno je da smeša sadrži dovoljno skroba. Minimalan sadržaj skroba u hrani za mačke i štenad je 30%, a u hrani za pse 40%. Minimalan sadržaj skroba u proizvodnji tonuće hrane za ribe je 10%, a u plivajućoj 20%. Iako i drugi faktori utiču, sadržaj skroba je presudan za ekspandiranje materijala. Količina skroba neophodna da bi se postigao potreban stepen ekspandiranja zavisi i od sadržaja proteina rastvorljivih u vodi, koji takođe pokazuju ekspanzivna i vezivna svojstva – funkcionalni proteini. Smatra se da 2% funkcionalnih proteina može da zameni 1% skroba.

Da bi se postigao potreban stepen ekspandovanja, neophodno je da dođe do želatinizacije skroba, kako bi poprimio plastične osobine. Osnovni preduslovi da bi došlo do želatinizacije i ekspandiranja su:

- odgovarajuća veličina čestica materijala (0% čestica većih od 1500 µm) i

- ravnomerno dodavanje vode i/ili pare u smešu, kako bi se vlaga ravnomerno rasporedila, pri čemu je potrebno postići sadržaj vode 25-32%. Želatinizacija se može postići i pri nižem sadržaju vode, ali tada su neophodne znatno više temperature (Riaz, 2007.).

U nekim slučajevima operaciju ekstrudiranja je potrebno izvoditi na niskim temperaturama, na primer, kada u sastav smeše ulaze neke termolabilne komponente. Tada je neophodno prethodno samostalno ekstrudiranje cerealnih sirovina kako bi se dobio potreban stepen želatinizacije skroba (Riaz, 2007.). Primer za to je proizvodnja smeše za prasad nakon zalučenja (prekidanja dojenja), gde je poželjan veći stepen modifikacije skroba žitarica, s obzirom da digestivni sistem mlade životinje, naviknut na mleko, ne luči dovoljno amilolitičkih enzima. Međutim, u smeše za njihovu ishranu dodaje se mleko u prahu. Najznačajniji kriterijum za ekstrudiranje smeše koja sadrži mleko u prahu je pojava Majardovih reakcija, koja se manifestuje tamnjenjem proizvoda, a rezultat je reakcije prisutnih jednostavnih šećera sa proteinima i aminokiselinama mleka, do kojih dolazi na povišenim temperaturama, što ima negativan uticaj na njihovu svarljivost. Da bi se izbeglo oštećenje proteina mleka u prahu primenjuje se princip odvojenog ekstrudiranja žita koje ulazi u sastav smeše. S druge strane, oko 20% sadržaja smeše treba da bude neekstrudirano žito, jer stimuliše enzimsku aktivnost digestivnog sistema i obezbeđuje frikcione sile neophodne pri drobljenju ili peletiranju ekstrudata. Zbog toga, veći deo žita treba da bude ekstrudiran zasebno na višim temperaturama (125 ⁰C, količina modifikovanog skroba 60–70%). Zatim se ekstrudirano žito meša sa neekstrudiranim i sa ostalim sastojcima smeše (gde se nalazi i mleko u prahu) i tada je količina modifikovanog skroba 45-50%. Dobijena smeša vodi se na ekstrudiranje pod blažim temperaturnim uslovima (oko 80 ⁰C) kako ne bi došlo do značajnijeg oštećenja proteina mleka i pojave Majardovih reakcija (Lucht, 2000.). Na ovaj način je postignut dovoljan stepen modifikacije skroba, a istovremeno je izbegnut pojava Majardovih reakcija.

U ishrani preživara veoma često se žitarice odvojeno ekstrudiraju, a potom mešaju sa ostalim komponentama smeše. Tako je ispitivanjem na državnom institutu u Kanzasu utvrđeno povećanje iskorišćenja hrane kod ovaca za 13,46% kada je 30% žita bilo ekstrudirano. Dalja ispitivanja su neophodna da bi se utvrdilo koji udeo od ukupne količine žitarica, koje ulaze u sastav smeše za ishranu preživara, je potrebno ekstrudirati da bi se postigli najbolji rezultati.

U procesu ekspandiranja, pre svega kao posledica želatinizacije skroba, postižu se takva fizička svojstva materijala koja obezbeđuju veliki kapacitet apsorbovanja vode, što takvu hranu čini pogodnom za ishranu prasića i svinja, gde je sve izraženiji trend davanja hrane u tečnom stanju. Ekspandat ima 50% veću sposobnost rastvaranja u vodi u odnosu na neprocesirane praškaste smeše, peletirane ili peletirane a zatim izdrobljene proizvode. Peletama treba mnogo vremena da se rastvore, dok se praškasta hrana frakcioniše na lakšu frakciju, koja isplivava na površinu, i težu, koja pada na dno. Rastvaranjem ekspandovanog materijala u vodi dobija se stabilan rastvor i svaka životinja dobija hranu istog sastava i sadržaja suve materije (Nielsen, 1995.). Dobra rastvorljivost ekspandovanog materijala objašnjava se, pre svega, modifikovanjem skroba, koji usled želatinizacije, postaje rastvorljiv, i time, kao dominantan sastojak smeše, poboljšava njenu rastvorljivost. Takođe, zahvaljujući ekspanziji skroba, materijal postaje porozan, čime se olakšava prodiranje vode u unutrašnjost.

Žitarice koje ulaze u sastav hrane za kućne ljubimce i ribe takođe je potrebno ekstrudirati s obzirom da je razlaganje skroba u digestivnom sistemu ovih životinja znatno slabije (Robinson, 1970.), pri čemu se ovde najčešće radi ekstrudiranje komletne smeše.

Proizvodnja hrane za ribe znatno je složenija u odnosu na proizvodnju hrane za ostale kategorije životinja. Razlozi su sledeći:

- Ribe imaju veoma kratak digestivni sistem, te im je neophodna lako svarljiva hrana.

- Takođe, hrana treba da bude lako svarljiva i da bi se postiglo njeno što bolje iskorišćenje, kako bi zagađivanje vode izlučevinama ribe bilo što manje.

- Veličina i oblik peleta treba da su prilagođeni veličini ribe. Dok su kopnenim životinjama, npr. svinjama ili živini, potrebne dve veličine čestica hrane u toku života, ribama može biti neophodno i do 12 različitih veličina, između 0,05 i 12 mm.

- Gustina proizvedene hrane određuje da li će ona plivati ili tonuti i to je veoma značajna karakteristika s obzirom da različite vrste riba zahtevaju zahtevaju različite osobine plivanja/tonjenja hrane. Neke vrste kozumiraju hranu samo na dnu i njima je potrebna tonuća hrana, npr. šaran.

- Grabljivice poput lososa „hvataju” hranu dok ona sporo tone, a ne konzumiraju hranu koja padne na dno.

Pojedine vrste konzumiraju hranu veoma sporo zbog čega ona mora biti veoma stabilna u vodi…

Skrob je osnovni ugljeni hidrat u hrani za ribe i sadržaj se kreće od 5 do 60%. Primarna uloga mu je da deluje kao vezivo u peletiranoj hrani kao i da dovede do ekspanzije, dok je na drugom mestu njegova energetska uloga. Da bi ostvario svoju funkciju, skrob mora biti adekvatno želatinizovan u procesu ekstrudiranja. Preduslov za dobru svarljivost i visok stepen modifikacije skroba je veoma fino mlevenje.

Ribama mesojedima, npr. lososu, potrebna je znatno manja količina skroba u odnosu na ribe biljojede, i njegova osnovna funkcija ovde je da deluje kao vezivo, kao i postizanje odgovarajuće gustine da bi se dobila sporo tonuća hrana, koju grabljivice najbolje konzumiraju.

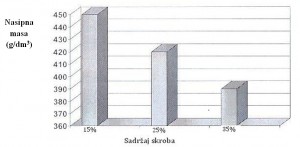

Osobine tonjenja/plivanja određuje gustina, odnosno specifična masa proizvedenih peleta. Plivajuće pelete imaju specifičnu masu između 900-1000 g/dm3, dok je kod tonućih ta vrednost između 1000-1200 g/dm3. U praksi je merenje ove veličine previše komplikovano te se se za određivanje osobina tonjenja/plivanja koristi nasipna masa. Pri tome se uzima da je specifična masa oko dva puta veća od nasipne.

Slika 5 – Zavisnost nasipne mase peleta od sadržaja skroba u ekstrudiranoj hrani za ribe (Lucht, 2009.)

Nasipna masa proizvedenih peleta pre svega zavisi od sadržaja skroba (slika 5) kao i od stepena njegove modifikacije.Postoje tri načina proizodnje hrane za ribe, pri čemu svakom prethodi kondicioniranje. To su:

- Peletiranje, pri čemu nema ekspandiranja materijala zbog čega se dobijaju tonuće pelete (specifična masa je preko 1000 g/dm3).

- Ekspandiranje, a zatim peletiranje. U ekspanderu se mogu postići različiti pritisci variranjem veličine otvora na izlazu i na taj način uticati na gustinu peleta, ali se ipak ne mogu proizvesti plivajuće pelete (nedovoljna ekspanzija).

- Ekstrudiranje ili korišćenje ekspandera sa perforiranom matricom umesto anularnog otvora, pri čemu ovi uređaji treba da imaju mogućnost zagrevanja ili hlađenja u pojedinim sekcijama čime se može uticati na stepen ekspanzije i time na gustinu proizvedenih peleta. Ovde se postiže najveća ekspanzija i tako omogućuje proizvodnja plivajućih peleta.

Dakle, na gustinu peleta može se uticati na različite načina, tako da se pri istom sastavu materijala koji ide na procesiranje mogu dobiti nasipne mase od 430 do 550 g/dm3. To se pre svega postiže variranjem količine i stepena modifikacije skroba. (Lucht, 2001.)

Na gustinu peleta može se uticati i dodavnjem ulja. Naime, ulje deluje kao lubrikant (pomazivač) zbog čega se smanjuje modifikacija skroba u cevi ekstrudera. Uticaj ulja je veoma značajan s obzirom da se ulje dodaje u visokom udelu hrani za ribe gde je osnovni izvor energije.

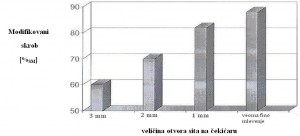

Značajan faktor koji utiče na količinu modifikovanog skroba pri ekstrudiranju, a time i na svarljivost i ekspanziju, je veličina čestica materijala. Na slici 5 prikazana je količina modifikovanog skroba, određena amiloglukozidaznim testom, za različite veličine otvora sita mlina čekićara:

Slika 5 – Količina modifikovanog skroba u zavisnosti od veličine čestica materijala (Lucht, 2009.)

Sa slike se vidi da je u proizvodnji hrane za ribe neophodno koristiti veličinu otvora sita na čekićaru od 1 mm ili mlevenje izvoditi na posebnim uređajima, kao što su pulverizeri, kako bi se čestice dovoljno usitnile i postigao dovoljan stepen konverzije skroba (preko 80%).

Potreban stepen modifikacije skroba, određen amiloglukozidaznim testom (AMG), za pojedine kategorije životinja prikazan je u tabeli 4:

Tabela 4 (Lucht, 2009.)

| Neophodnost procesiranja hrane za pojedine vrste životinja: | ||

| Obavezno | Preporučljivo | Nije neophodno |

| Prasići do 15 kg: 80%A AMG: 60-70% |

Prasići od 15 do 25 kg: 30-50% A AMG: 60% |

Svinje |

| Hrana za ribe: AMG: 80% |

Konji: 40-60%A AMG: 60% |

Živina za proizvodnju mesa (osim kod mladih životinja) |

| Hrana za pse i mačke: AMG: 80-90% |

Preživari: samo kukuruz A AMG: 60% |

Koke nosilje |

A Procenat žita od ukupne količine koja ulazi u sastav smeše, koji je potrebno procesirati.

.

Zaključak

Promene skroba, do kojih dolazi u različitim operacijama proizvodnje hrane za životinje, imaju ključnu ulogu za osobine proizvedene hrane, kako sa nutritivnog, tako i sa tehnološkog aspekta.

Skrob je osnovni i nezamenjivi izvor energije u ishrani životinja. Samo kod pojedinih vrsta riba ulje predstavlja osnovni izvor energije. Međutim, i ovde je uloga skroba nezamenjiva, s obzirom da su stabilnost proizvedenih peleta i osobine plivanja/tonjenja određene količinom skroba, stepenom njegove modifikacije i ekspanzije.

Izbor operacije koja će se primeniti u proizvodnji hrane za životinje zavisi pre svega od potrebnog stepena modifikacije skroba. Kada nije neophodan visok stepen modifikacije, primeniće se operacija peletiranja, uz prethodno kondicioniranje. Za nešto veći stepen modifikacije, primeniće se operacija ekspandiranja, za još veći operacija flekičenja, dok se najveći stepen modifikacije skroba postiže operacijom ekstrudiranja.

.

Literatura

1. Kearns, J. O. 1993. Exstrusion of Aquatic Feeds. Technical Bulletin, American Soybean Association, Singapore

2. Kersten, J., Rohde H. R., Nef, E., 2005. Principles of Mixed Feed production. Agrimedia, Bergen/Dumme, Germany

3. Lucht, H. W., 2000. Expanded Feed and Pig Production. International Pig Topics, Volume 7, Number 2.

4. Lucht, H. W., 2001. The Importance of the Product Density in the Production of Fish Feed. Feed Tech, 5:1, s. 30-33.

5. Lucht, H. W., 2009. KAHL Expanders and Extruders. Presentation, Kahl Group, Hamburg

6. Mercier, C., Linko, P. and Harper J. M., 1989. Extrusion Cooking. AACC, St Paul, Minnesota

7. Nielsen, L. C. 1995. Danish Experiences with Structurized Pig Feed. VICTAM Symposium, Proceedings

8. Nocek, J. E., Tamminga, S., 1991. Site of Digestion of Starch in the Gastrointestinal Tract of Diary Cows and Its Effect on Milk yield and Composition. Journal of Diary Science 74, s. 3598-3629.

9. Radosavljević, M., Milašinović, M., Pajić, Z., Filipović, M., 2009. Skrob u hrani za životinje. XIII međunarodni simpozijum Tehnologija hrane za životinje, Zbornik radova, s. 20-28.

10. Riaz, M. N., 2007. Extruders and Expanders in Pet Food, Aquatic and Livestock Feeds. Agrimedia GmbH, Clenze, Germany

11. Robinson, R. 1970. Pelleting – Introduction and General Definitions. Feed Manufacturing Technology, American Feed Manufacturers Association, INC, USA

12. Svihus, B., Ulhen, A. K., Harstad, O. M. 2005. Effect of Starch Granule Structure, Associated Components and Processing on Nutritive Value of Cereal Starch. Animal Feed Science and Technology 122, s. 303-320.

13. Thomas, M., Zuilichem, D. J., Poel, A. F. B. 1996. Physical Quality of Pelleted Animal Feed. 2. Contribution of Processes and it’s Conditions. Animal Feed Science and Technology 64, 173-192.

14. Thomas, M., Vliet, T., Poel, A. F. B. 1997. Physical Quality of Pelleted Animal Feed, 3. Contribution of Feedstuff Components. Animal Feed Science and Technology 70, 59-78.

15. Veldman, A., Vahl, H. A, 1993. Xylanase in Wheat-based Broiler Diets. Enzymes in animal nutrition, Proceedengs of 1st Symposium Kartause Ittingen, Switzerland, October 13-16.

16. Woodroof, J. M. 1993. Dry Exstrusion Application in the Feed Industry. Technical Bulletin, American Soybean Association, Singapore

17. Zimonja, O. 2009: Current Issues in Pelleting in Respect to Physical Pellet Analyses. XIII Symposium Feed Technology, 1st workshop Feed-To-Food FP7 REGPOT-3, Novi Sad: Institute for Food Technology, s. 45-50.

18. http://www.redmills.co.uk/article.php?page=Investing-In-The-Future-The-Benifits-Of-Cereal-Processing