Dr Vladimir Tomović

Tehnološki fakultet,

Novi Sad tel.: 00381 (0) 21 485 37 04

e-mail: tomovic@uns.ac.rs

.

Sastav soli za salamurenje, odnosno sastavi salamura, razlikuju se veoma mnogo. Upotrebljavaju se različitog sastava salamure za salamurenje istog proizvoda u različitim pogonima. U narednim tabelama (Tabele 2.6.2, 2.6.3. i 2.6.4) prikazano je nekoliko sastava salamura namenjenih izradi kuvane šunke. U tabeli 2.6.2. prikazani su sastavi salamura u odnosu na različite procente ubrizgavanja (Gillett i sar., 1982). Tabela 2.6.2. Sastav salamure u odnosu na procenat ubrizgavanja

| Ingredijencije (%) | % ubrizgavanja | |||

| 20% | 25% | 30% | 35% | |

| Voda | 81.46 | 85.17 | 87.64 | 89.42 |

| Kuhinjska so | 12.10 | 9.68 | 8.07 | 6.91 |

| Šećer | 3.30 | 2.64 | 2.20 | 1.88 |

| Natrijum tripolifosfat | 2.75 | 2.20 | 1.83 | 1.57 |

| Natrijum eritorbat | 0.30 | 0.24 | 0.20 | 0.17 |

| Natrijum nitrit | 0.086 | 0.069 | 0.057 | 0.049 |

. U tabeli 2.6.3. prikazan je sastav salamure pri ubrizgavanju od 20% (Desmond i sar., 2000) i 30% (Milligan i sar., 1998). Tabela 2.6.3. Sastav salamure pri ubrizgavanju od 20% i 30%

| Ingredijencije | % ubrizgavanja | |

| 20% | 30% | |

| (%) | (kg) | |

| Voda | 84.3 | 11.34 |

| Kuhinjska so | 6.69 | 1.31 |

| Nitritna so | 5.03 | 0.13 |

| Natrijum tripolifosfat | 2.34 | 0.15 |

| Dekstroza | 1.47 | 0.82 |

| Šećer | 0.15 | |

| Natrijum askorbat | 0.13 | 0.022 |

. U tabeli 2.6.4. prikazan je uobičajeni sastav korišćene salamure pri proizvodnji kuvanih šunki za tržište Sjedinjenih Američkih Država („PFF“ > 18.5%)(Okanović, 1993; Zagorac, 1994) Tabela 2.6.4. Sastav salamure za proizvodnju kuvanih šunki za tržište Sjedinjenih Američkih Država

| Ingredijencije (%) | Okanović (1993) | Zagorac (1994) |

| Voda | 70.30 | 70.435 |

| Kuhinjska so | 21.66 | 21.666 |

| Šećer | 4.16 | 4.166 |

| Polifosfat | 3.75 | 3.6 |

| Natrijum nitrit | 0.13 | 0.133 |

| Natrijum askorbat | 0.05 |

.

Salamurenje ubrizgavanjem

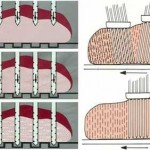

U savremenoj proizvodnji kuvanih šunki svinjsko meso se salamuri kombinacijom ubrizgavanja salamure mnogoigaonim ubrizgivačem („pickl injector“) u mišiće sa naknadnim mehaničkim obrađivanjem, sa ili bez vakuuma. Na ovaj način, u poređenju sa ostalim postupcima vlažnog salamurenja (salamurenje potapanjem), ostvaruje se veća preciznost u procentu ubrizgavanja salamure, ravnomernije rasprostiranje salamure kroz meso i značajno skraćenje, odnosno značajna promena toka difuziono-osmotskih procesa, čime se proces salamurenja završava za oko 24 sata i kraće (Rahelić i sar., 1980). Mnogo puta je pokazano da korektno ubrizgavanje salamure u mišićno tkivo ima prvorazredan značaj, a to znači da se salamura ubrizga što ravnomernije (Slika 2.6.3). Neravnomerna raspodela salamure u mišićnom tkivu znači, sa jedne strane, suviše malo ingredijencija salamure, što izaziva probleme sa bojom i teksturom, gubitkom ukusa i rizika prilikom čuvanja, i sa druge strane, na pojedinim mestima javljaju se suviše velike količine salamure, što je povezano sa problemima održivosti boje i povećanog sadržaja vode ili prisustva izdvojene vode (Scheid, 1986).

Šematski prikaz ubrizgavanja salamure u meso pod pritiskom (Metalquimia i Inject star – prospektni materijal)

Rahelić i Vičević (1978) i Vičević i Rahelić (1979) su detaljno opisali učinak ubrizgavanja salamure u meso i mehaničke obrade na tok salamurenja. U ovom postupku ubrizgavanja salamure pod pritiskom (2 – 2.5 atm) u meso, ispoljavaju se dva oblika mehaničkog delovanja: 1) oštećenja tkiva ubadanjem igala u meso uz kidanje sarkoleme i 2) odvajanje mišićnih vlakana pod delovanjem pritiska ubrizgane salamure. Razdvajajući mišićna vlakna jedna od drugih salamura prodire između njih kroz tkivo tako da se u komadima mesa stvaraju uslovi pojedinačnog potapanja mišićnih vlakana u salamuru, a pošto su vlakna i mehanički oštećena, pri sečenju mesa, kao i ubodima igala ubrizgivača, to ingredijencije salamure direktno prodiru u sarkoplazmu vlakana, odnosno do proteina mesa. U zavisnosti od vrste mesa i mišića optimalna količina dodate salamure, odnosno količina salamure koja pozitivno utiče na senzorna svojstva proizvoda je između 5 i 20% (Xargayó i sar., 2007c). Prema Müller-u (1989) optimalna temperatura salamure, pre ubrizgavanja, je ispod 5°C. .

Literatura

1. Hamm, R. (1974). Uticaj kuhinjske soli i polifosfata na belančevine mišića i na sposobnost vezivanja vode mesa. U: Salamurenje mesa – NODA ’73 (Novosadski dani industrije mesa), S. Rahelić (urednik), ss. 51 – 62, Zavod za tehnologiju mesa, Tehnologija mesa, Koprodukt, Novi Sad.

2. Rahelić, S. (1984). Uzgoj svinje i meso. Školska knjiga, Zagreb.

3. Rahelić, S. (1987). Kvalitet mesa plemenite svinje. Tehnološki fakultet, Univerzitet u Novom Sadu, Novi Sad.

4. Skenderović, B. and Rahelić, S. (1970). Some physical and chemical changes of ham muscles of pigs during chilling and curing under different condition. In: Proceedings 16th European Meeting of Meat Research Workers, pp. 1083 – 1094, Varna, Bulgaria.

5. Vičević, Z. i Rahelić, S. (1979). Osnovne značajke savremenog postupka salamurenja mesa. Tehnologija mesa, XX, 1, 13 – 18.

6. Mϋller, W. D. (1989). The technology of cooked cured products. Fleischwirtsch, 69, 9, 1425 – 1428.

7. Vuković, I. (2006). Osnove tehnologije mesa. Veterinarska komora Srbije, Beograd.

8. Xargayó, M., Freixanet, L., Lagares, J., Fernández, E. and Jaeger-Ponent, P. (2007a). Effects of a pre-massageing stage (sequence of pressure impacts) in the manufacture of cooked whole muscle meat products, Girona, Spain.

9. Schneider, W. i Rede, R. (1999). Neorganske soli i hidrokoloidi u proizvodnji polukonzervi – struktura, svojstva i delovanje. U: Tehnologija proizvodnje i kvalitet konzervi od mesa u komadima, Lj. Petrović (urednik), ss. 125 – 141, Tehnologija proizvodnje i prerade mesa, Zavod za tehnologiju mesa, Tehnološki fakultet, Univerzitet u Novom Sadu, Novi Sad.

10. Desmond, E. (2006). Reducing salt: A challenge for the meat industry. Meat Science, 74, 1, 188 – 196.

11. Hamm, R. (1960). Biochemistry of Meat Hidration. In: Advances in Food Research, 10, pp. 355 – 463, Academic Press, New York, USA.

12. Hamm, R. (1972). Kolloidchemie des fleisches. P. Parey (Ed.), Berlin and Hamburg, Germany.

13 Hamm, R. (1974). Uticaj kuhinjske soli i polifosfata na belančevine mišića i na sposobnost vezivanja vode mesa. U: Salamurenje mesa – NODA ’73 (Novosadski dani industrije mesa),

14. Cate, ten L. (1961). Elementare Pökelversuche, I Teil, II Teil. Die Fleischwirtschaft, 9, 400 – 402.

15. Sofos, J. N. (1985). Influence of sodium tripolyphosphates on the binding and antimicrobial properties of reduced NaCl comminuted meat products. Journal of Food Science, 50, 5, 1379 – 1383.

16. Pearson, A. M. and Tauber, F. W. (1984). Processed Meats, 2nd edition. Westport, CT: AVI Publishing Company, Conecticut, USA.

17. Honikel, K. O. (2008). The use and control of nitrate and nitrite for the processing of meat products. Meat Science, 78, 1 – 2, 68 – 76.

18. Rahelić, S., Jovanović, Lj. i Skenderović, B. (1974). Uticaj vremena salamurenja post mortem na difuziju salamure. U: Salamurenje mesa – NODA ’73 (Novosadski dani industrije mesa), S. Rahelić (urednik), ss. 87 – 93, Zavod za tehnologiju mesa, Tehnologija mesa, Koprodukt, Novi Sad.

19. Oluški, V. (1985). Aditivi u industriji mesa. Važnija tehnološka svojstva belančevina biljnog porekla i hidrokoloida. Tehnologija mesa, 3, XXVI, 83 – 85.

20. Gillett, T. A., Cassidy, R. D. and Simon, S. (1982). Ham massaging. Effect of massaging cycle, environmental temperature and pump level on yield, bind, and color of intermittently massaged hams. Journal of Food Science, 47, 4, 1083 – 1088.

21. Okanović, Đ. (1993). Izučavanje promena u mišićima buta svinja u procesu proizvodnje polutrajnih konzervi rano post mortem. Doktorska disertacija, Tehnološki fakultet, Univerzitet u Novom Sadu, Novi Sad.

22. Zagorac, S. (1994). Ispitivanje uticaja brzine hlađenja na kvalitet svinjskog mesa i polutrajnih konzervi. Magistarski rad, Tehnološki Fakultet, Univerzitet u Novom Sadu, Novi Sad.

23. Scheid, D. (1986). Cooked ham manufacture. Pumping, mechanical treatment and heat treatment. Fleischwirtschaft, 66, 6, 1022 – 1026.

24. Rahelić, S. und Vičević, Z. (1978). Betrachtungen über die auswirkungen moderner pökelmethoden auf verarbeitetes schweinefleisch. Die Fleischwirtschaft, 58, 10, 1612 – 1620.

25. Vičević, Z. i Rahelić, S. (1979). Osnovne značajke savremenog postupka salamurenja mesa. Tehnologija mesa, XX, 1, 13 – 18.

26. Xargayó, M. (2007b). Manufacturing process for whole muscle cooked meat products II: Injection and tenderization, Girona, Spain.

27. Rahelić, S., Joksimović, J. i Bučar, F. (1980). Tehnologija prerade mesa. Tehnološki fakultet, Univerzitet u Novom Sadu, Novi Sad.

28. Xargayó, M., Lagares, L., Fernández, E., Borrell, D. and Juncá, G. (2007c). Spray marinating: A definitive solution for improving meat texture, Girona, Spain.

29. Milligan, S. D., Ramsey, C. B., Miller, M. F., Kaster, C. S. and Thompson, L. D. (1998). Resting of pigs and hot-fat trimming and accelerated chilling of carcasses to improve pork quality. Journal of Animal Science, 76, 1, 74 – 86.