Tehnološki postupci prerade cvekle

Autor: Stana Mićović, dipl. ing.

Recezent: prof. dr Biserka Vujičić

.

.

Kod konzervisanja cvekle mora se najveća pažnja obratiti održavanju crvene boje. Klasiranje po veličini je veoma važno radi pravilnog barenja. One se u ovom pogledu (prema dimenzijama prečnika) dele na dve grupe:

1. Okrugle sorte – obuhvataju plodove prečnika od 40 do 100 mm. U ovoj grupi postoje tri klase: I-klasa, prečnik od 40 do 60 mm; II-klasa, od 60 do 80 mm; III-klasa, od 80 do 100 mm.

2. Duguljaste sorte-u ovoj grupi postoje dve klase: I-klasa, od 40 do 60 mm; II-klasa od 60 do 80 mm prečnika.

Za dobijanje kvalitetnog proizvoda pored boje je od značaja nežnost cvekle, kao i njena veličina. Okrugle, suviše debele sorte, ne daju kvalitetne proizvode.

Pasterizovana cvekla

Jedan od proizvoda koji se konzerviše pasterizacijom je i salata od cvekle. Cvekla je zaista u poslednje vreme postala, na neki način, veoma tražena i cenjena povrćna kultura pogotovo što joj se pripisuju izvesna antikancerogena svojstva. Prema tome, tražena je i kao sveža sirovina, i kroz sok, a ujedno kao kroz veoma cenjenu salatu od cvekle. Koren cvekle namenjen je za proizvodnju salata, kao i ostalo korenasto povrće. Preporučljivo je odmah po prijemu u krug, suvo očistiti, odnosno u rotacionim kuglastim mašinama, odvojiti površinske nečistoće, odnosno zemlju i pesak koji su zaista prisutni. Tako se radi i mrkva, tako se radi i celer, peršun, znači čišćenje je često puta veoma preporučljivo. Sledi obavezna kalibraža, odnosno klasiranje po krupnoći koje je opet iznuđeno jer koren neujednačen, a sledeća tehnološka operacija je uslovljavanje. Po klasama, koren sme da se opere, opet u rotacionim kuglastim mašinama, a zatim puni u odgovarajuće korpe pomoću kojih se unosi u paster kade. Sledi kuvanje, odgovarajuće vreme, do sat vremena, pa zatim odvajanje ljuske, tj. pokožice. Obavlja se isključivo, mehanički, abrazivnim putem, ili ručno na inspekcionim stolovima. Ove mašine prilično uspešno rade, prosto, odgovarajuće konstrukcije pomoću gumiranih valjaka. Skine se dovoljno pokožice, pa onda tako iz tih mašina pada na inspekcionu traku, gde radnice očiste zaostali deo pokožice. Sledi rezanje u kolutiće odgovarajuće debljine. Puni se u pripremljenu ambalažu, tako izrezana, u koju se potom dozira, opet, vreo pripremljen naliv. Na 50 kg sirovine se dodaje 8 do 8,5 litara 10 % sirćeta, 1 kg šećera, 425 g kima, 400 g rena. Gotov proizvod treba da sadrži 1 % sirćeta, računato na sirćetnu kiselinu (Crnčević, 1951). Rastvor za nalivanje treba dodati u vrelom stanju, pa zatim ambalažu odmah zatvoriti i pasterizovati. Režim pasterizacije zavisi od veličine pakovanja.

Sušena cvekla

Cvekla se suši kao ostalo krtolasto-korenasto povrće, sečena na kocke, listiće ili rezance. Biraju se sorte sa što intenzivnijom bojom jer se ovako sušena i u prah pretvorena cvekla može koristiti kao bojena materija za popravke boje kod mnogih proizvoda. Sušena cvekla se upotrebljava kao dodatak za supe, đuveče i druga gotova jela.

Priprema cvekle je specifična utoliko što se zbog rastvorenih bojenih materija najpre blanšira pa onda ljušti i seče. Oprana cvekla se blanšira, ljušti, seče a zatim suši u sušnici sa beskrajnim transporterom na temperaturi 85oC u početnom stadijumu, a kasnije na 70oC, i u završnoj fazi na oko 55oC. Suši se do sadržaja vlage od oko 5%. Od 100 kg neljuštene cvekle dobija se oko 9 kg sušene, sa 5% vlage. Pri pripremi kao i pri sušenju treba voditi računa da ne dođe do velikog gubitka betanina. Pri višim pH vrednostima crvena boja pri zagrevanju prelazi u mrku (Niketić-Aleksić, 1988).

Sok i koncentrat od cvekle

Prema važećoj zakonskoj regulativi (Sl. list SFRJ 1/79), sok od povrća je proizvod dobijen preradom svežeg ili smrznutog povrća, doradom kaše od povrća ili bistrog matičnog soka od povrća, kao i razređivanjem koncentrisanog soka od povrća koji je prethodno konzervisan fizičkim postupkom. Prema sadržaju nerastvorljivih sastojaka povrća, sok od povrća može biti: bistar, mutan ili kašast.

Prema istom Pravilniku, koncentrisani sok od povrća je proizvod dobijen koncentrisanjem soka dobijenog iz svežeg ili smrznutog povrća ili koncentrisanjem sirovog ili matičnog soka koji je prethodno konzervisan fizičkim postupkom.

Koncentrisanje se vrši otparavanjem vode i to u vakuum aparatima i smrzavanjem. Koncentrisani sok od povrća mora se proizvoditi po proizvođačkoj specifikaciji.

Koncentrisani sokovi (koncentrati) predstavljaju poluproizvode za dobijanje sokova.

Koncentrisanje je termički proces kojim se odstranjuje voda iz proizvoda isparavanjem na temperaturi ključanja. Prehrambeni proizvodi u čiju grupu spadaju i sokovi moraju se na neki način konzervisati kako bi im se produžila održivost i obezbedila zdravstvena ispravnost. Konzervisanje koncentrisanih sokova obavlja se na principu stvaranja visokog osmotskog pritiska. Ovom tehnikom se stvara sredina u kojoj se mikroorganizmi teško razvijaju.

Koncentrisanje se obavlja u uslovima sniženog pritiska što podrazumeva i niske temperature, pri čemu temperatura ključanja ne bi trebalo da je iznad 45oC, u takvim slučajevima je potrebno nakon uparavanja obaviti kratkotrajnu pasterizaciju.

Koncentrisani sok se pasterizuje u pločastom, protočnom ili cevastom pasterizatoru na temperaturi od 85oC u trajanju od 30-40 s, ili na višoj temperaturi 100-105oC samo 10 s.

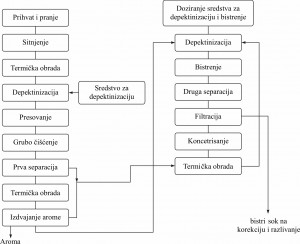

Opšta šema proizvodnja koncentrata prikazana je na slici 10. Kao prva tehnološka operacija u proizvodnji koncentrata, odnosno tehnička rešenja za prijem vezana su isključivo za vrstu, odnosno konzistenciju sirovine. Ovde je bitno da se sirovina dopremljena na preradu u što kraćem vremenu prerade konzerviše.

U tehnološkom procesu prerade sirovine pranje je neophodna operacija koja ima za cilj da plodove oslobodi svih prisutnih kako mehaničkih nečistoća tako i zaštitnih sredstava. Izvodi se u specijalno konstruisanim uređajima za pranje u kojima se uz pomoć ugrađenih ventilatora, veće snage, uduvava vazduh koji izaziva barbotiranje vode čime se pospešuje i kretanje i pranje ploda.

Oprano sirovina odlazi na usitnjavanje kao sledeću operaciju. Za usitnjavanje se koriste specijalni mlinovi različitih konstrukcija, zavisno od proizvođača. Sitnjenje je važna tehnološka operacija od koje zavisi randman soka.

Usitnjeno sirovina odlazi na termičku obradu-primarno termičko tretiranje. Ova operacija ima za cilj inaktivaciju prisutnih enzima, pre svega oksidativnih i pektoliičkih i redukciju prisutne mikroflore, čime je praktično sprečeno svako nepoželjno enzimatsko i biološko kvarenje sadržaja. Veoma je bitno i to što se pod uticajem povišene temperature izaziva pucanje ćelija koje otpuštaju sok, te se prilikom presovanja postiže bolje iskorišćenje na soku i bolja ekstrakcija bojenih i aromatskih materija.

Termički tretirana kaša direktno iz razmenjivača toplote ulazi u sudove za depektinizaciju. Na putu ispred sudova za depektinizaciju, odnosno u cevovod, pomoću ugrađene dozir pumpe ubacuje se (dozira) pripremljeni pektolitički preparat iz suda za rastapanje tako da se u cevovodu na putu do suda za depektinizaciju kaša i pektolitički preparat dobro izmešaju. Pomoću ugrađenih mešalica u sudu za depektinizaciju obavlja se dodatno mešanje kako bi pektolitički preparat što bolje došao u kontakt sa svakom česticom.

Nakon završene depektinizacije monopumpa pripremljenu masu dozira u uređaj za odvajanje soka, tzv. prese. Odvajanje soka se može obaviti primenom sile pritiska, centifugalne sile i protivstrujnom ekstrakcijom. Od ove tehnološke operacije, uz adekvatnu pripremu, zavisi iskorišćenje, odnosno ekonomičnost proizvodnje.

Grubo čišćenje soka ima za cilj da izdvoji grube nečistoće kao što su delići tkiva, semenke i peteljke i na taj način olakšaju dalje tehnološke operacije. Ova operacija se izvodi u rotacionim sitima koja se ugrađuju između prese i centifugalnog separatora.

Prva separacija ima zadatak da pomoću centrifugalne sile iz soka odstrani što veći deo suspendovanog tkiva i drugih nečistoća koje se nalaze u soku. Posle prve separacije dobijeni sok može posle pasterizacije da se skladišti u vidu matičnog soka i da se do momenta upotrebe čuva u kontrolisanim uslovima. Kod direktne prerade soka do bistrog sledi termička obrada koja je kod kvalitetnih tehničkih rešenja u sklopu, odnosno ispred uređaja za odvajanje arome.

Uz bojene materije, šećere i kiseline, aromatske materije su glavni nosioci senzorskih osobina sirovine i prerađevina, pa su veoma bitne za kvalitet kako sirovine tako i proizvoda. Pod aromom sirovine i prerađevina podrazumeva se smeša isparljivih jedinjenja koja daju nezamenljivu čulnu karakteristiku određene sirovine, odnosno proizvoda. U cilju sprečavanja ili smanjivanja gubitaka arome u savremenim postrojenjima proizvodnje koncentrata obavlja se izdvajanje arome uključivanjem u proces specijalno izgrađenih uređaja tzv. hvatača arome.

Sok posle separacije i izdvajanja arome postaje kompleksan polidisperzni sistem koji pored rastvorljivih šećera, kiselina, soli, taninskih i bojenih materija sadrži manje ili veće količine suspendovanog tkiva što zavisi od sirovine, načina pripreme, tehnike odvajanja soka itd. Za dobijanje potpuno bistrog soka bez opalescencije i naknadnog zamućenja potrebno je odstraniti sve one materije iz soka koje ga čine mutnim. Iz tih razloga potrebno je obaviti bistrenje i filtraciju. Bistrenje je složen koloidno-hemijski proces koji može biti prirodni i veštački. Kada je proces bistrenja obavljen, uključuje se pumpa koja bistru fazu povlači i dozira u uređaje za filtraciju.

Filtracija je završna operacija u procesu obrade soka do bistrog soka. Ima za cilj da iz soka odstrani one materije koje sok čine mutnim i nisu izdvojene tokom bistrenja. Uspešno izvedeno bistrenje i filtacija garantuju potpuno bistar sok bez opalescencije i naknadnog zamućenja.

Nakon filtracije sledi koncentrisanje izbistrenog soka. U širem smislu, to je metoda konzervisanja kod koje se povećana održivost postiže uklanjanjem vode. Koncentrisanje se može obaviti toplotom (uparavanjem), niskim temperaturama i primenom reversne osmoze. Uparavanjem se voda iz soka izdvaja pomoću toplotne energije koja obezbeđuje temperaturu dovoljnu da zagreva vodu do temperature ključanja, čime se određena količina vode odstranjuje u obliku pare, a zaostaju ostali ugušćeni sastojci. Sok nastao na ovaj način zove se koncentrisani sok ili koncentrat.

Nakon provere suve materije, koncentrisani sok se termički obrađuje i posle hlađenja aseptički pakuje u vreće. Posle pakovanja koncentrat se čuva u skladištu do upotrebe.

U pogonu „Slovan“ Selenča nakon prihvata, pranja i sitnjenja plod cvekle se direktno presuje pri čemu se izbegavaju termički tretmani (primarna termička obrada radi inaktivacije prirodnog enzimatskog kompleksa na 80-90°C) kao i tokom depektinizacije (45-50°C). Na taj način se dobije sok cvekle koji je bogat materijama koje imaju antioksidativno svojstvo (betanin, vulgaksantin, polifenoli, vitamin C), što se može označiti kao „zdrava hrana“.

Pripremljen koren cvekle, isceđen sok jabuke, pomešani u odgovarajućim odnosima, bez dodatka šećera, bez korekcije, pasterizuju napunjeni u atraktivnu ambalžu.

Trop

Nakon proizvodnje soka i koncentrata od cvekle ostaje trop. Prinos soka je oko 60%, odnosno zaostaje oko 40% tropa.

Sadržaj vlage u tropu nakon proizvodnje soka kod cvekle je 82,4% (Peschel et al., 2006). Najveći prinos ekstrakta dobijen je polarnim rastvaračima kao što su voda (20,1%) i metanol (16,7%); manji prinosi dobijeni su etanolom (9,0%), acetonom (0,5%) i heksanom (0,4%) (Peschel et al., 2006). Sadržaj ukupnih fenola je najveći u acetonskom ekstraktu (150,58 mgGEA/g suvog ekstrakta, GEA-ekvivalenti galne kiseline), zatim heksanskom (124,15 mgGEA/g suvog ekstrakta), etanolnom (121,95 mgGEA/g suvog ekstrakta), vodenom (91,74 mgGEA/g suvog ekstrakta) i u metanolnom ekstraktu (86,99 mgGEA/g suvog ekstrakta) (Peschel et al., 2006).

Zbog navedenih činjenica, iskorišćenje tropa zbog fenolnih jedinjenja i betalaina predstavlja realnu potrebu.

Literatura

1. http://www.fineli.fi/

2. Gordana Niketić-Aleksić, (1998): Tehnologija voća i povrća, Naučna knjiga, Beograd

3. Lazic, B., Djurovka, M., Markovic, V., Ilin, Z. (1998): Povrtarstvo. Univerzitet u Novom Sadu, Poljoprivredni fakultet

4. Pravilnik o kvalitetu proizvoda od voća, povrća, pečurki i pektinskih preparata, Sl. list SFRJ 1/79

5. Vračar, Lj. (2001): Priručnik za kontrolu kvaliteta svežeg i prerađenog voća, povrća, pečurki i bezalkoholnih pića. Tehnološki fakultet, Novi Sad.