Vrsta, kapacitet hladnjače i komora, kao i vrste uređaja koji se koriste za održavanje režima kontrolirane atmosfere, ovise o brojnim faktorima koje treba uzeti u obzir pri definiranju tehnologija, a to su:

- sorta ili vrste proizvoda koji se skladište;

- vrijeme potrebno za punjenje komore;

- dužina čuvanja proizvoda koji se skladišti;

- veličina, broj ili vrsta skladišnih ambalažnih jedinica (boks-palete, gajbe, kartonske kutije itd.);

- raspored prostorija i CA komora u pogledu praktičnosti korištenja;

- način prijema i sortiranja proizvoda, kao i mogući potrebni prostori za pranje, klasiranje i pakiranje;

- potrebe za budućim proširenjima ili izmjenama;

- potrebe infrastrukture i komunalnih usluga i dr.

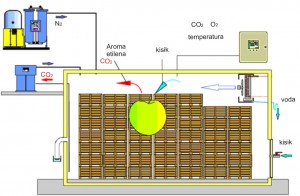

Svaka jedinica za skladištenje u uslovima kontrolirane atmosfere sastoji se od: komora, kompresorske jedinice sa pripadajućim uređajima i skladišne ambalaže kao i uređaja za uklanjanje ugljičnog dioksida (skruber CO2), generatora azota, uređaja za održavanje pritiska (ekspanzioni balon ili ventili), uređaja za uklanjaje etilena – (skruber etilena).

Svaka jedinica za skladištenje u uslovima kontrolirane atmosfere treba imati i uređaje za održavanje procesnih stanja (kontrola) kao što su: sistem za regulaciju, temperature i vlažnosti zraka, sadžaja kisika, sadržaja ugljen dioksida i sadržaja etilena.

Tabela 01. – Izbor uređaja koji se koriste za čuvanje u CA uslovima za neke vrste voća i povrća

| R.br | Voće | N2 (azot) generator | CO2 skruber | Etilen skruber | Dodavanje zraka | Dodavanje CO2 |

| 1. | Jabuke (Zlatni delišes) | + | – | + | 1 | |

| 2. | Luk | + | + | |||

| 3. | Zelje, kelj, kupus | – | + | + | ||

| 4. | Kivi | + | – | + | + | |

| 5. | Trešnje | + | + | + |

+ = neophodno; – = nije neophodno

.

Komore sa kontroliranom atmosferom CA

CA komore su vrlo slične komorama za hlađenje, što znači da je potrebna dobra termalna izolacija, kao i izolacija od vlage. Međutim, kod CA komora postavljaju se dodatni zahtjevi za spriječavanje ulaza vodene pare izvana kao i gasne barijere iz unutrašnjosti ka vani. Za razliku od komora za hlađenje, CA komore moraju imati visok stupanj hermetičnosti koji se postiže kvalitetnim brtvljenjem svih potencijalno rizičnih mjera i dobrom izolacijom.

Tabela 02. – Razlika između klasične komore i CA komore

| R.br. | Karakteristike klasične komore | Karakteristike CA komore |

| 1. | Komore hladnjače mogu biti velike | CA komore su manje |

| 2. | Jedna temperatura | Različit dijapazon temperatura |

| 3. | Više proizvoda se može čuvati u jednoj komori | Jedan proizvod se može čuvati u jednoj komori |

| 4. | Može biti puna ili djelimično popunjena, a režimi se ponekad održavaju i dok je prazna |

Komora mora biti uvijek puna, a pri prijemu napunjena u roku od 2 do 3 dana, zatim zabrtvljena i dobro dihtovana |

| 5. | Ne zahtijeva posebno brtvljenje | Zahtijeva izuzetno kvalitetno brtvljenje |

| 6. | Može se otvarati i zatvarati nakon punjenja | Ne smije se otvarati i zatvarati nakon punjenja sve do pražnjenja |

| 7. | Ne ugrožava sigurnost radnika pri ulasku | Ugrožava sigurnost ako se ulazi pri uspostavljenim režimima |

| 8. | Moguć je dnevni pristup uskladištenim proizvodima | Nije dozvoljen pristup u toku skladištenja, kada počne pražnjenje – prazni se potpuno. Pražnjenje, pakovanje i distribucija mora biti u roku od 5-7 dana |

CA komore su najčešće od metalnih sendvič-panela. Nakon montaže i brtvljenja komora se ispituje odgovarajućom procedurom na brtvljenje i izolaciju komore. To je prvi uvjet za efikasnost čuvanja voća u CA uslovima.

Kod definiranja kapaciteta za čuvanje voća i povrća u kontroliranoj atmosferi, važno je unaprijed znati odgovor na nekoliko važnih pitanja.

Prvo pitanje je: “Koji proizvod će se skladištiti, odnosno koja vrsta voća i povrća?“ Svaka vrsta, pa i sorta voća i povrća se razlikuje po stupnju respiracije i transpiracije, kao i uvjeta zrenja i dozrijevanja. Količina i vrsta proizvoda koji se skladišti uvjetuje dimenzije komora, kao i karakteristike procesne opreme. Brzina respiracije i transpiracije je različita za različite sorte i vrste, pa se i ovaj faktor uzima u obzir, jer od ovih vrijednosti ovisi i vremenska dužina čuvanja u komori. Kao i kod konvencionalnih, i CA hladnjače mogu da imaju najčešće više komora koje mogu funkcionirati po neovisnim režimima. Prilikom planiranja ulaganja u CA hladnjače uvijek se razmatra potrebna veličina komora. Kod planiranja veličine CA komora jedan od važnijih faktora je vrijeme koje je potrebno za punjenje i pražnjenje komore. Ovo vrijeme, naravno, ovisi o kalendaru dospijeća voća koje se skladišti, kao i kapaciteta u primarnoj proizvodnji na plantažama. Za robe koje se skladište više mjeseci, preporučeno vrijeme za punjenje u CA komoru je od 3 do 5 dana, a za pražnjenje, ovisno od isporuke i prodaje, od 5 do 7 dana. Novija tehnologija omogućava brže punjenje i pražnjenje komora nakon završetka procesa čuvanja, a koristi se samo za veće kapacitete.

Hladnjače sa kontroliranom atmosferom najviše se koriste za čuvanje jabuka, pa ih je zbog toga najbolje locirati u području gdje se one proizvode u većim količinama. Kada se pravilno koriste CA hladnjače i kada je jabuka uzgojena uz pravilne agro-tehničke mjere, te kada su primjenjene pravilne tehnike branja, mnoge sorte jabuka mogu se čuvati i do 12 mjeseci. Većina jabuka se plasira na tržište između januara i maja. Manji kapaciteti su mogući i prakticiraju se, ali povećavaju troškove kako ulaganja u infrastrukturu i opremu, tako i u obrtna sredstva. Veličina jedne komore može varirati: od smještaja 500 do 3000 boks-paleta (gajbi), do smještaja 16 000 do 6000 kartona. Manje komore mogu se korisititi za „Rapid CA“, što podrazumijeva brzo uspostavljanje CA režima, što znači da se voće podvrgne kontroliranim uvjetima odmah nakon branja. Veličina komora koje se koriste u Evropi su kapaciteta od 100 do 200 tona, ali postoje slučajevi korištenja komora i do 500 tona. Trendovi pokazuju potrebe za manjim komorama (od 100 do 200 tona) koje se upotrebljavaju u SAD i Kanadi. Veličina CA komore za jabuke i kruške je približno kapaciteta od 200 do 250 tona. Veličina komore često zavisi i od potreba regiona, pa mogu iznositi 500 do 1000 tona. U Indiji se grade komore od 150 tona, a u Južnoj Africi do 400 tona. Međutim, često se pri izgradnji CA komora teži ka manjim kapacitetima (cca. do 200 tona).

Pri planiranju veličine komore uzima se u obzir i vrsta skladišne ambalaže (boks paleta i gajba) i njihova količina u upotrebi jer su i one značajan dio investicije. Veličina i vrsta skladišne ambalaže ovisi od vrste voća i povrća, a strujanje zraka u komorama je u direktnoj korelaciji sa vrstom ambalaže.

Drugo pitanje na koje treba dati odgovor je: Koji su režimi skladištenja u pogledu održavanja temperature, sadržaja O2, CO2, vlažnosti, pritiska i ostalih parametara u kontroliranoj atmosferi? Od ovih pitanja zavisi koja će se tehnologija za održavanje i kontrolu gasova iskoristiti, koje vrste generiranja azota, koja vrsta skrubera i druge tehnološke opreme.

Važan aspekt kod planiranja CA komora je sistem selekcije uređaja koji služe za uspostavljanje i održavanje pravilne koncentracije gasova u skladištu. Potrebno je sagledati sljedeće funkcije:

- potrebe za razinom uklanjanja O2 iz ambijenta,

- potrebe za uklanjanje CO2 nastalog respiracijom,

- dodavanje zraka u svrhu zamjene O2 potrošenog respiracijom,

- uklanjanje ili dodavanje etilena,

- dodavanje CO2 itd.

Za definirane proizvode potrebno je znati preporučene uslove skladištenja za tačno određenu vrstu i sortu voća i povrća proizvedene na poznatom području, kao i njihovo prihvatljivo vrijeme čuvanja.

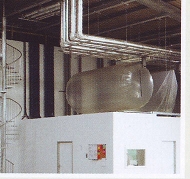

Slika 01. – Veliki projekti hladnjača sa CA mogu imati i više od 20 komora svaka po 180 do 200 tona

Vrijeme dozrijevanja pojedinih vrsta voća i povrća je također kriterij, jer isti kapacitet se može koristiti za više vrsta. U tom slučaju ista komora se puni, proizvod se čuva, a zatim se komora prazni i koristi za čuvanje novih vrsta. To podrazumijeva da se proizvod čuva određeno vrijeme, a onda se prazni i ponovo puni sa novom vrstom. Kvalitet ulaznog proizvoda je od presudnog značaja i jedan je od faktora koji determinira mogućnosti skladištenja na duži period. Potrebno je izbjegavati koncept čuvanja više proizvoda u istoj komori istovremeno (ako je to uopće moguće). Izgradnja višenamjenske komore je moguća kod koncepta mikro-kontrolirane atmosfere, ali treba imati na umu raznolikost svojstava pojedinih vrsta voća i povrća. Naprimjer, treba imati u vidu da luk ima miris, kao i različitu vlažnost i brzinu respiracije od drugog povrća.

Pitanje na koje također treba dati odgovor je: Koja je željena dužina skladištenja? Neki proizvodi se mogu čuvati duže (badem, brazilski orah, lješnjak, pistacije, orah, suho voće i povrće), a neki kraće (breskve, nektarine, šljive).

Tabela 03. – Dužina skladištenja za pojedino svježe voće i povrće u CA

| R.br. | Dužina skladištenja (mjeseci) | Vrsta voća i povrća |

| 1. | > od 12 | badem, brazilski orah, lješnjak, pistacije, orah, suho voće i povrće |

| 2. | od 6 do12 | neke kultivirane vrste jabuka i europske kruške |

| 3. | od 3 do 6 | kupus, kineski kupus, kivi, neke kultivirane vrste azijske kruške |

| 4. | od 1 do 3 | breskve, nektarine, šljive, višnja, avokado, maslina, banana, grejp, mango, šipak |

.

Slika 02. – CA komora za skladištenje svježeg voća i povrća

Vrata CA komore

Vrata koja se koriste kod komora sa kontroliranom atmosferom slična su vratima kod konvencionalnih komora. Za razliku od konvencionalnih komora za hlađenje, CA komore moraju imati visok stupanj dihtovanja – hermetičnosti. Obično su klizna vrata pokretna rukom, napravljena od ploča debljine 80 mm, standardno obojena bojom dozvoljenom u prehrambenoj industriji. Vrata moraju biti dihtovana, rigidne konstrukcije, obložena gumom po ivicama ili pneumatikom. Konstrukcija vrata pričvršćuje se navojima. Vrata na konvencionalnim komorama ne odgovaraju za korištenje na CA komorama zbog potrebe obezbjeđenja hermetičnosti unutar komore. Vrata CA komore su opremljena sa sistemom za hitno zatvaranje, te sa mogućnošću zaključavanja. Vrata su često snabdjevena prozorom za vizuelnu kontrolu. Dimenzije mogu biti različite, a trebaju zadovoljiti potrebe sredstava unutarnjeg transporta.

Slika 03. – Pravilno dizajnirana vrata na CA komori predstavljaju važan faktor prilikom projektovanja CA komore, najvažniji uvjet je postizanje hermetičnosti

.

Ostala brtvljenja u komori

Također je potrebno dihtovanje kod instaliranja cijevi, kablova, kao i drena koji uklanja kondenziranu vodu. Osim toga, postavljaju se i inspekcijski otvori za rutinske kontrole za vrijeme skladištenja. Ovi otvori služe za pregled uvjeta površine boks-paleta, kao i inspekciju mogućnosti stvaranja leda. U praksi se često prave dupli i trodupli prozori na vratima.

Provjera mogućnosti isticanja gasova iz CA komore i testiranje hermetičnosti pri nabavci hladnjača moraju biti dio ugovora. Kriterij dobre hermetičnosti kupci često podcjenjuju, pa kasnije imaju problema pri radu hladnjače. Test curenja se obavlja podizanjem i spuštanjem pritiska u komori. U te svrhe, maksimalan pritisak u komori je obično 250 Pa. Mjerenje se provodi senzitivnim indikatorima pritiska koji su postavljeni u manometarsku cijev. Pri testiranju hermetičnosti provjerava se nivo brtvljenja svih vrata, otvora za uzorkovanje, drenera, ventila, cijevi, mjesta gdje su postavljeni kablovi. Svi otvori tokom testiranja moraju biti zatvoreni. Pritisak se postiže korištenjem ventilatorskog uduvavanja kao i vakumiranjem, posebno pripremljenim za te svrhe. Kad se postigne ispitivani pritisak, ovi uređaji se zatvaraju.

.

Temperatura u komori

Pozicija temperaturnog senzora u komori je jako važna za kontrolu temperature, pa projektanti uzimaju u obzir način slaganja robe, način ventilacije itd. Danas se koriste elektronski mjerači temperature koji se pozicioniraju na više mjesta u komori pa i u pojedina skladišna pakovanja. Senzori za mjerenje temperature se pozicioniraju i na povratne gasove iz plodova koji ulaze u hladnjak. Cirkulacija zraka ima svrhu u prevenciji i spriječavanju zamrzavanja voća (zbog sniženja temperature). Ovo je posebno važno kod skladištenja krušaka. Kod minimizacije ciklusa hlađenja, ulazna temperatura u skladište treba biti reducirana na minimum. Osim disanja, jedan od izvora ulazne topline je cirkulacioni propeler, osvjetljenje, gasovi iz skrubera itd. Slično kao i kod klasičnih hladnjača, suvišna cirkulacija zraka može dovesti do gubitka težine.

Slika 04. – Interni izgled CA komore

.

Referentni parametri

Referentni parametri koji se mjere u komori su: temperatura, pritisak, sadržaj O2, sadržaj CO2 i relativna vlažnost.

Tipično kolebanje pritiska za vrijeme skladištenja može biti ± 190 Pa i to je sigurnosni limit. Ventil za održavanje pritiska je baziran na vodenom stubu ili mehaničkom releju, ventil sa diskom koji održava stalan pritisak. Kod konvencionalnih skladišta u komorama za hlađenje i zamrzavanje, maksimalni interni pritisak je 125 Pa. Pritisak u CA komori – depresija je između 20 i 30 mm vodenog stuba.

Ekspanzioni balon može biti plastična ili od polietilena veličine 0,5 do 1 % volumena CA komore. Kad se volumen atmosfere širi zbog porasta temperature u vrijeme odmrzavanja ili kad je sistem za hlađenje isključen, ekspanziona vreća prihvata gas iz komore i puni se kad se zrak ponovo hladi. Umjesto svježeg zraka sadržaj iz vreće se vraća u komoru što smanjuje porast O2 u komori.

Slika 05. – Ekspanzioni balon se postavlja iznad CA komore

Regulisanje relativne vlažnosti u konvencionalnim i CA komorama je izuzetno važno, jer je za većinu proizvoda potrebna visoka relativna vlažnost. Neki proizvodi traže nižu relativnu vlažnost, kao npr. crveni luk, kod koga je potrebna relativna vlažnost od 65 do 80%. Ako je potrebna relativna vlažnost od 65 do 80%, onda se projektuju komore samo za tu vrstu. One nisu odgovarajuće za ostalo voće i povrće. Kod konvencionalnih rashladnih komora u određenim okolnostima potrebno je dodavati vodu, što se i prakticira, a kod CA komora nije poželjno dodavati vodu. Ambijent suhe ventilacije zraka može smanjiti relativnu vlažnost na neželjeni nivo i onda se vlažnost povećava kondicioniranjem zraka. Može se koristiti parni kondicioner, ali obično su potrebne više ekonomične metode, a koristi se ultra-sonični injekcioni vodeni droplet i dozira se direktno u tokove zraka.

.

Uspostavljanje kontrolirane atmosfere

Prije samog punjenja CA komore mora se izvršiti provjera njene hermetičnosti. Svi otvori moraju biti dihtovani, a zatim se uduvava zrak, mjeri se pritisak i provjerava se da li zrak sa nekog mjesta izlazi iz komore. Komora mora biti čista, u skladu sa Dobrom proizvođačkom praksom po GMP .

Zatim se komora puni, a punjenje komore ne bi trebalo da bude duže od tri dana za jabučasto voće, a za ostalo voće puno kraće. Nakon što je komora napunjena, a proizvodi u njoj u odgovarajućoj ambalaži poredani tako da omogućavaju normalno strujanje zraka, postupak je sljedeći:

1. Uključiti rashladni sistem i dok rashladni sistem radi – vrata moraju biti otvorena.

2. Unosi se voće u komoru što je moguće prije (maksimalno tri dana za jabuke).

3. Provjeri se temperatura voća koja treba da je konstantna.

4. Kada se komora napuni, zatvore se vrata CA komore i starta generator N2 dok se ne postigne oko 5% kisika u atmosferi, a za to vrijeme se kontroliše hidraulični ventil.

5. Zaustavlja se rad generatora azota i analizira se sadržaj kisika i ugljen-dioksida te se kontrolira temperatura.

6. Uključuje se CO2 skruber kad se količina CO2 poveća iznad preporučene.

Pri uspostavljanju kontrolirane atmosfere potrebno je ukloniti kisik, a podići koncentraciju CO2. U ove svrhe koriste se odgovarajući uređaji u zavisnosti od vrste voća i povrća koje se skladišti. Također, funkcije pojedinih uređaja se razlikuju u zavisnosti od proizvoda koji se skladišti. Ako se skladište npr. Jabuke, sistem kojim bi bila snabdjevena CA komora bi se sastojao od:

- generatora azota u cilju smanjenja sadržaja O2;

- skrubera za CO2 koji služi za uklanjanje CO2 iz CA komore;

- uređaja za dodavanje zraka;

- zračnog balona itd.

S druge strane, npr., uklanjanje etilena je značajno kod čuvanja kivija, a dodavanje CO2 kod skladištenja jagoda i višanja.

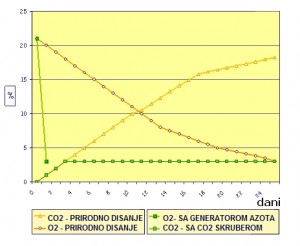

Slika 06. – Uporedba prirodnog disanja i kontroliranog u CA komorama

Procesi uklanjanja kisika

U početku primjene kontrolirane atmosfere praksa za redukciju nivoa kisika bila je prirodna respiracija, pri čemu je nastajao CO2. Na taj način se smanjivao sadržaj kisika u CA. Brzo smanjenje kisika u CA komorama je često velika prednost, a odvija se brzim dodavanjem azota.

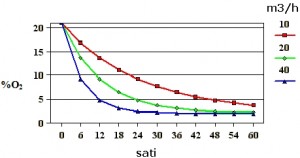

Slika 07. – Smanjenje sadržaja kisika u skladištu od 100 tona, u CA komori zapremine 350 m3 pri dotoku od 10, 20, 40 m3/h azota

U CA komore se uduvava azot i na taj način se smanjuje količina kisika. Za regulaciju količine kisika u CA komorama mogu se koristiti različiti izvori azota. Oni mogu biti: tekući azot iz boca, sistem za dobijanje azota putem PSA i sistem za dobijanje azota korištenjem membranskih separatora .

Tekući azot klasično se dobija destilacijom ukapljenog zraka. Može se isporučivati u posudama pod pritiskom (bocama i kontejnerima). Zbog cijene i naprednih pragmatičnih tehnologija (koje koriste molekularna sita i membrane) – ukapljeni azot manje se koristi. S druge strane, korištenje tečnog azota može biti skupo, ali su troškovi ulaganja u instalaciju i opremu minimalni.

Slika 08. – Boce sa biološkim gasovima su racionalnije rješenje za manje investicije

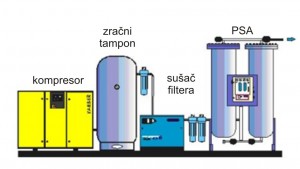

Nova era korištenja azota započela je uvođenjem gasnih separatora, obično nazvanih N2 generatori. Dva tipa ovih generatora su u upotrebi. Prvi je baziran na PSA, a drugi je baziran na HFM . Oba sistema zahtijevaju kompresioni zrak pritiska od 800 do 1300 KPa. Sistem HFM radi kontinualno, dok sistem PSA radi diskontinualno. Kod oba sistema ne smije biti rezidualnog O2 (najviše 10 ppm).

Slika 09. – PSA generator azota

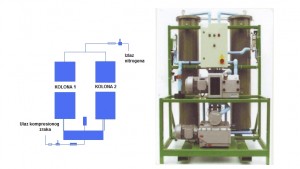

Uklanjanje kisika se može vršiiti uduvavanjem azota koji se dobija PSA postupkom (Pressure Swing Adsorpcija). Čistoća dobivenog azota može biti do 95-99,9995%. Sistem se sastoji od dvije jedinice. Svaka jedinica ima dva adsorbera napunjena sa molekularnim sitima ugljika (CMS ). Komprimirani zrak ulazi na jednom kraju sloja. Dok se manje molekule kisika adsorbiraju sa CMS, veće molekule azota prolaze kroz sito i pohranjuju se. Kad se cijev zasiti kisikom, prvi adsorber ispusti gas, a drugi adsorber započinje proces iznova.

Slika 10. – Model molekularnih sita ugljika (CMS);

a) građa čestice aktivnog ugljena, b) shematski prikaz pora i relativnog odnosa molekula O2 i CO2 , c) pelete molekularnih sita

Slika 11. – Generiranje azota – PSA, a) shematski prikaz, b) realno postrojenje

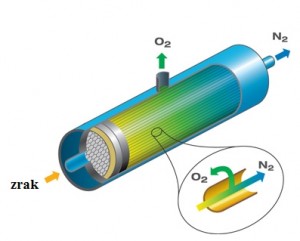

Kod membranskih procesa ulaz je zrak, retentat je azot, a permeat kisik. Permeat prolazi kroz membranu, a retentat se zadržava. Membranski separator radi pod pritiskom, a razdvajaju se na bazi veličine molekula O2 i N2.

Slika 12. – Membranski separator

Količine N2 potrebne u procesu uklanjanja ili smanjenja sadržaja O2 su različite i ovise od veličine prostora komore, početne koncentracije O2, volumena N2 i finalne koncentracije O2. Potreba za količinom N2 može se izračunati:

V = A * Op / Ok

Gdje je:

V – volumen N2 koji se mjeri;

A – veličina prostora komore (slobodnog prostora);

Op – početna koncentracija O2;

Ok – finalna koncentracija O2;

Na primjer, komora sadrži 100 tona jabuka i zauzima prostor od 350 m3 sa slobodnim prostorom zraka od 65%. To će zahtijevati 326 m3 azota (N2). Kontrola parametara u tom slučaju se specificira na bazi mjerenja: temperature, O2, CO2 i drugih faktora skladištenja (etilen, vlaga). Automatsko mjerenje parametara procesa, uz kompjuterizovan monitoring, znatno poboljšava mogućnosti CA i kvalitet uskladištenih proizvoda. Operativna kontrola odnosi se na uključenje skrubera i generatora i njegov brz odziv na promjenu stanja. N2 se dozira lagano zbog rizika obaranja temperature. Reguliranje kontrolirane atmosfere uz primjenu generatora N2 (skruber O2) može biti koristan za CA skladištenje i transport na velike udaljenosti voća ili povrća sa visokim koeficijentom respiracije. Dovođenje u ravnotežu na vrijeme može se ostvariti ubrizgavanjem N2 iz O2 skrubera. Prethodno je potrebno izračunati protok N2 i koncentraciju, da se dobije željeni sastav i stanje atmosfere. Prethodno je najvažnije ustanoviti disajnu stopu robe za kontrolu na željenom sastavu atmosfere prije pokretanja pogona. Instrument je vrlo jednostavan i jedini zahtijeva napajanje. U slučaju promjene temperature, stanje atmosfere može biti ispravljeno podešavanjem protoka na nove uvjete.

Nitrogen generatori se uspješno koriste za kontrolu u CA atmosferi. Isti stroj se može koristiti za uklanjanje CO2 i kisika. Međutim, ovaj način je manje učinkovit od karbon skrubera i troškovi el. energije su mnogo veći. Učinkovitost ovog načina ovisi o stopi disanja uskladištenih proizvoda i nivou CO2.

.

.

Procesi uklanjanja ugljen dioksida

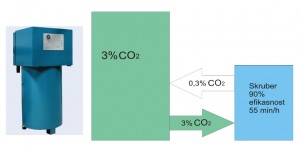

Uklanjanje ugljen dioksida ovisno je o intenzitetu respiracije robe koja se skladišti u CA komori, a vrši se putem: ventilacije, pomoću CO2 skrubera, uduvavanjem azota – N2 ihidratacije sa Ca (OH)2 .

Ventilacija nije za korištenje prilikom ostvarivanja niskih koncentracija kisika. Uklanjanje CO2 pomoću karbon-skrubera zasniva se na adsorpciji CO2. Ugljični dioksid se adsorbuje na površini karbonovih granula, a nakon što se karbonove granule zasite prestaje adsorpcija. Zasićene granule se mogu isprati svježim zrakom i ponovo koristiti za adsorpciju. Ova metoda je jako raširena za uklanjanje CO2 iz CA komora. Izbor tipa i veličine skrubera ovisi od veličine skladišta, stope disanja, kao i potrebnog nivoa kisika i ugljen dioksida. CO2 skruber se može regenerirati vanjskim zrakom.

Tabela 04. – CO2 skruberi

| CO2 skruber | Snaga (kW) | Kapacitet (u tonama ) 1% CO2, na 1°C i 2% O2 |

| 1 adsorber | 0,76 | 200 |

| 0,76 | 300 | |

| 1,5 | 500 | |

| 1,5 | 600 | |

| 2,2 | 750 | |

| 2,2 | 1000 | |

| 2 adsorbera | 1,52 | 400 |

| 1,52 | 600 | |

| 3 | 1200 | |

| 4,4 | 1500 | |

| 4,4 | 2000 |

Ukupni volumen CA komora ne smije prelaziti kapacitet skrubera. Skruberi mogu biti uvezani sa programiranim kontrolerom koji omogućuje različite cikluse regeneracije i adsorpcije postavljene za svaku CA komoru u skladu sa programiranim CO2 vrijednostima. Centralni automatski kontroler (na bazi PLC) dobija signal od CO2 senzora i može biti zadužen za nekoliko CO2 skrubera. U slučaju nekontrolisane promjene CO2, alarm ukazuje na bilo koji propust ili grešku u rukovanju.

Slika 13. – Skruberi mogu biti automatski povezani za jednu ili više CA komora (maksimalno 6 komora)

.

Procesi uklanjanja etilena

Prisustvo etilena, u određenoj koncentraciji u CA komori kod dugotrajnog skladištenja, može izazvati omekšavanje voća i povrća. Etilen djeluje i kao stimulator mikrobiološke aktivnosti. Uklanjanje etilena preporučuje se prilikom dugotrajnog skladištenja jabuka i krušaka u CA komorama. Na etilen su posebno ekstremno osjetljivi kivi i avokado, kao i neke vrste povrća.

Tabela 05. – Dozvoljena koncentracija etilena za neke vrste voća i povrća

| R.br. | Vrsta | Koncentracija etilena |

| 1. | Kivi | < 0.01ppm |

| 2. | Jabuke | < 1 ppm |

| 3. | Salata | <0.5 ppm |

U većini slučajeva, visoka koncentracija etilena u skladištu i u prostorima za rukovanje, može biti izbjegnuta uklanjanjem izvora etilena. Da bi uklanjanje etilena iz CA komore bilo djelotvorno, mora se ukloniti gotovo sav etilen. Tehnološki postupak koji smanjuje količinu etilena od 100 ppm ili čak sa 1.000 ppm do 10 ppm je bezvrijedan. Etilen se mora ukloniti do nivoa 1 ppm ili niže.

Sa proizvodima osjetljivim na utjecaj etilena, treba rukovati sa električnim viljuškarima. Vozila sa unutrašnjim sagorijevanjem moraju biti izolovana i ne trebaju biti korištena u području skladišta, a motori nikada ne bi trebali biti ostavljeni da rade u „praznom hodu“ u zatvorenom prostoru tokom utovara i istovara. Tamo gdje ove tehnike nije moguće primijeniti, moguće je izvršiti podešavanje sagorijevanja motora sa katalitičkim konvertorima, čime se emisija C2H4 smanjuje za 90%. Ako se veća pažnja posveti sanitaciji, onda je moguće odvojiti zrelo voće, jer prezrelo i truhlo voće može takođe biti izvor etilena.

Općenito, nekoliko metoda se može koristiti za uklanjanje etilena: ventilacija, uduvavanje azota, skrubiranje CO2, katalitičke i hemijske metode, te UV zračenje.

Ventilacija samo manjim dijelom može odstraniti etilen, što ne predstavlja značajan postupak kod većine vrsta voća i povrća koje se čuvaju i to samo kod CA sa ventilacijom. U skladištima i u područjima koja nisu zagađena, jednostavna ventilacija može smanjiti koncentraciju etilena. Jedna razmjena sa zrakom, po satu, može biti odmah moguća ukoliko se instalira usisni ventilator i pasivni izduvni sistem.

Manjim dijelom smanjenje etilena u CA komora postiže se kako uduvavanjem N2, tako i skrubiranjem CO2. Međutim, i ovim postupkom ne postiže se dovoljno smanjenje, jer u slučaju kada se zrenje ne želi ubrzati neophodno je održavati tzv. ULE (Ultra Low Ethylene) atmosferu, tj. vrlo niske koncentracije etilena.

U svrhu uklanjanja etilena mogu se koristiti skruberi za etilene. Na tržištu se nude različite vrste etilen skrubera. Neki su bazirani na katalitičkom sagorijevanju, a drugi na adsorpciji etilena.

Jedan pristup uklanjanja etilena bazira se na njegovoj katalitičkoj oksidaciji do CO2 i H2O. Drugi pristup koristi absorbcione kolone.

C2H4 + O2 + H2O → 2CO2 + H2O

Komercijalni materijali koriste sposobnost kalij permanganata (KMnO4) za oksidaciju etilena do CO2 i H2O. Zahtjev za primjenu ovih materijala je velika površina koja je prevučena sa KMnO4 i koja je spremna da propušta gasove. Mnogi porozni materijali, koji su korišteni za proizvodnju absorbenasa permanganata, uključujući vermikulit, plavi kamen i ciglu. Vrsta materijala koja se koristi zavisi od namjene za koju je absorbens namijenjen. Za uklanjanje etilena iz zraka u komori, absorber treba biti raširen u plitkim tacnama ili, zrak treba biti provučen kroz sistem absorbera. Pokušaji da se razviju tečni skruberi, upotrebom KMnO4, pokazali su se neuspješnim.

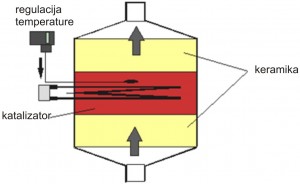

Slika 14. – Šematski prikaz skrubera

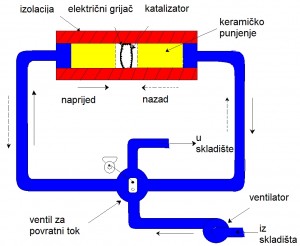

Kod katalitičke konverzije etilena gasovi se propuštaju preko katalizatora platiniuma, na temperaturi 180 do 260oC, u posebnim skruberima. Ovdje se pojavljuju teškoće oko smanjenja temperature poslije procesa katalize. Propuštanje gasova preko katalizatora rezultira povećanjem temperature u CA komori i povećanjem potreba njenog hlađenja. Hladan zrak iz CA komore ulazi u skruber pomoću ventilatora. Prisutni etilen sagorijeva u centralnom dijelu skrubera koji održava temperaturu 230 do 260oC, zatim se zrak propušta i hladi prolazeći kroz keramički izmjenjivač topline i ulazi u CA komoru hladan. Skruber radi periodično.

Drugi tip skrubera koristi kalijev permanganat koji oksidira etilen vrlo efikasno. Oksidacija etilena se postiže najčešće tako što se zrak iz komore propušta preko filtera sa KMnO4. Pri tome se upotrebljavaju etilenski apsorbensi, gdje se koristi kalij-permanganat,sam ili u kombinaciji sa aktivnim ugljenom, sepiolitom i zeolitom, koji mogu biti efikasni uz osiguranje da zrak cirkuliše kroz ove materije. Pri tome se koristi poseban hermetički zatvoren ketridž kroz kojeg cirkulira zrak sa etilenom. Hlađenje punjenja ketridža nije moguće, ali je moguća zamjena punjenja. Relativno visoka cijena permanganata ograničava upotrebu i ove metode.

Ugljen se smatra prečišćivačem zraka, posebno ako se radi o bromiranom ugljenu, koji može da absorbuje etilen iz zraka. Ovi sistemi su uglavnom zatvoreni za upotrebu u laboratorijama, a kalij permanganat koji se koristi kao absorbens je jeftiniji i mnogo više dostupan. Skruberi sa aktivnim ugljenom mogu ukloniti neke količine etilena iz CA komore, ali ne dovoljno za CA komore sa potrebama ULE.

Katalitički oksidansi – ukoliko se etilen kombinuje sa kiseonikom pri visokim temperaturama u prisustvu katalizatora, kakav je platinasti azbest, etilen će se oksidovati. Etilenski skruberi koji koriste ovaj efekat su prisutni za komercijalnu upotrebu. Oni prevazilaze poteškoće sa zagrijavanjem zraka koji dolazi, upotrebom dvije podloge od keramičkih perli, koje služe za snižavanje toplote i za promjenu pravca kretanja gasa između podloga, koji se sada kreće u obrnutom smjeru.

Slika 15. – Katalitičko gorenje može biti korišteno za uklanjanje etilena iz zraka

Ovi skruberi su visokoefikasni, smanjuju koncentraciju etilena u zraku do 1% u odnosu na početnu koncentraciju. Zbog male količine zraka koju ovi skruberi obrađuju, oni su najčešće pogodni za male razmake ili za dugoročne CA sisteme skladištenja (sistemi skladištenja u kontroliranoj atmosferi).

Slika 16. – Efekat koji koriste skruberi za uklanjanje etilena. Ovaj Swingtherm aparat uklanja etilen iz zraka koristeći katalitički oksider i u svojoj aparaturi posjeduje uređaje za izmjenu topline i za smanjenje utroška energije

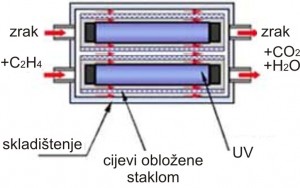

Moguće je koristiti i UV zrake (valne dužine 254 nm). U slučaju zračenja UV zracima nastaje ozon koji oksidira etilen, a višak ozona se »veže« za opiljke željeza. U komercijalnoj opremi, za koju je moguća primjena ove metode, zrak iz skladišta se provodi preko lampi. UV lampe proizvode ozon koji ima ulogu aktivne supstance koja uklanja etilen. Etilen je sada oksidovan od strane mnogo reaktivnijeg intermedijera u obliku ozona. Nedavni razvoj je primjena titanijum oksida (TiO2) – presvučene staklene perle koje svijetle pod UV svjetlom za uklanjaje etilena, vjerovatno po sličnom mehanizmu. Neovisno od toga na kojem se mehanizmu zasniva, ozon nastao od lampi je vrlo toksičan za svježe produkte i mora biti odstranjen. Na sreću, ovo je brzo postignuto primjenom filtera od zahrđale čelične vune na izlazu iz jedinice.

Slika 17. – Fotokatalitičko razlaganje etilena

Razvijaju se skruberi koji koriste fotokatalizu kojom se oksidira etilen, do ugljičnog dioksida i vode, uz pomoć UV zračenja. Fotokatalitički materijal se ne troši za vrijeme oksidacijskog procesa.

Približno 33000 tona etilena se oslobodi u atmosferu svakog dana iz motora sa unutrašnjim sagorijevanjem, ali koncentracija etilena u zraku ostaje veoma mala (u svježem seoskom zraku ga je skoro nemoguće detektovati). To ukazuje da nešto iz atmosfere uklanja etilen. Bakterije, koje koriste etilen kao biohemijski supstrat, su izolovane iz zemljišta. Čini se mogućim da će se razviti skruber u kojem bakterija raste na račun etilena iz atmosfere u skladištu.

Skoro 20 godina, dekorativna industrija je usporavala nepoželjni utjecaj etilena upotrebom kompleksa srebra i tiosulfata (STS), koji ima veoma nisku stabilnost, a potom uspješno usporila utjecaj etilena na odrezane cvjetove. Primjećeno je da ovi cvjetovi nisu gubili svoje latice ukoliko su prije bili prskani sa STS-om, čak ni prilikom transporta.

MCP (1-metil-ciklopropan) se pokazao kao veoma efikasan inhibitor za utjecaj etilena na voće i povrće.