Autor: Zdravko Šumić

Mentor: prof. dr Spasenija Milanović

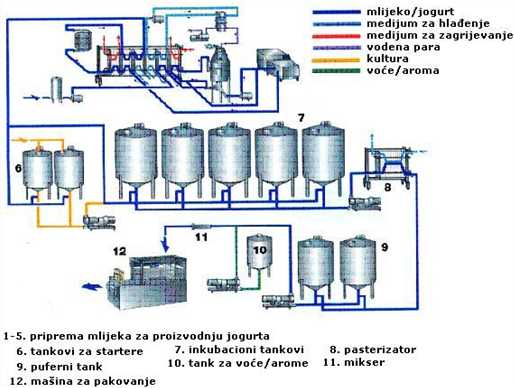

Tehnološki proces proizvodnje jogurta prikazan je na slici 6.

Slika 6. Šema za proizvodnju jogurta (Tamime, Robinson, 2000)

.

Prijem mlijeka i izbor sirovine

Sirovo mlijeko koje stigne u mljekaru mora proći kroz faze prijema. Ova faza je često jedan od presudnih momenata za kvalitet proizvoda. Mlijeko se u mljekari prima na liniji za prijem.

1. Kvalitativna ispitivanja. Uzima se uzorak mlijeka da bi se ispitao njegov kvalitet. Kvalitativna ispitivanja podrazumjevaju određivanje: kiselosti, sastava (mast, SM, proteini) i higijenskih karakteristika.

2. Kvantitativna ispitivanja. Određuje se prispjela količina mjerenjem mase ili zapremine. Mjerenje količine se može obaviti vagom (ako mlijeko stiže u mljekaru u kantama) ili mjeračem protoka (ako mlijeko u mljekaru stiže u cisternama).

Na osnovu rezultata ovih analiza određuje se cijena mlijeka i mlijeko usmjerava u određeni proces prerade[1]. Prijem ne smije da traje duže od 3h da se mlijeko ne bi pokvarilo.

Mlijeko mora imati sljedeće karakteristike:

- 8,5% SMBM,

- 6,5-7,5 oSH,

- ne više od 1 000 000 mikroorganizama/ml i

- ne smije sadržati antibiotike, bakteriofage, deterdžente, pesticide iznad dozvoljene količine (Pravilnik o kvalitetu i drugim zahtevima za mleko, mlečne proizvode, kompozitne mlečne proizvode i starter kulture, 2002).

Neophodno je prije početka industrijske proizvodnje u mljekari uraditi biotest u labaratorijskim uslovima sa mlijekom namjenjenim za proizvodnju fermentisanih proizvoda u cilju provjere prisustva inhibitornih supstanci (antibiotici, bakteriofagi, pesticidi i dr.) na aktivnost određene starter kulture (Obradović, 2000).

.

Prečišćavanje

Mlijeko se potom transportuje u balansni tank. Iz njega se pumpom odvodi na prečišćavanje. Mlijeko se prečišćava od mehaničkih nečistoća:

- filtracijom i

- centrifugisanjem (klarifikatori). Klarifikatori su separatori posebne konstrukcije. Imaju veći zazor između lopatica i bubnja[2], manju brzinu okretanja bubnja od separatora standardizatora.

Prečišćavanje doprinosi estetskom izgledu mlijeka i omogućava neometano izvođenje ostalih operacija (naročito pasterizacije i homogenizacije).

Prednosti i mane korišćenja filtra i klarifikatora:

Filtri: niska cijena, jednostavno održavanje, habanje ništavno, po kapacitetu jednaki su centrifugalnim, ne dolazi do većeg razbijanja kolonija bakterija[3], ne dolazi do uklanjanja adsorpcionog sloja. Nedostatak filtera je što se brzo kontaminiraju pa omogućavaju da se nečistoća na filtrima rastvara i odlazi sa mlijekom. Zbog ovoga se postavljaju dva povezana propusnom slavinom. Jedan se čisti dok drugi radi.

Klarifikatori: uklanjaju i čestice koje prolaze kroz pore filtra, izdvajaju sluzaste materije i leukocite, velika im je cijena, veliki troškovi održavanja, razbija kolonije bakterija, i djelimično uništava adsorpcioni sloj masnih globula.

.

Hlađenje

Poslije prečišćavanja mlijeko se hladi na +4oC[4]. Mlijeko se hladi u pločastim izmjenjivačima toplote (efikasnije koriste toplotu i većeg su kapaciteta od cjevastih). Ovi pasterizatori se obično sastoje od dvije sekcije u prvoj se vrši hlađenje vodovodnom vodom, a u drugoj sekciji ohlađenom vodom.

Optimalno bi bilo da prečišćeno mlijeko ide odmah na termičku obradu, ali prijem traje kraće od termičke obrade. Zato se mlijeko hladi i ide u tankove. Ovim se stvara rezerva, koja garantuje da neće biti zastoja u termičkoj obradi. Mljekare su tako projektovane da se cijela količina primljenog mlijeka istog dana dalje preradi.

.

Skladištenje sirovog mlijeka

Sirovo mlijeko se skladišti u tankovima na +4oC. Kapacitet tankova treba da je takav da omogući prijem svog mlijeka koje stigne u toku dana u mljekaru. Tankovi su povezani u bateriju i kontinualno se pune. Kad se jedan napuni otvara se automatski slavina za punjenje drugog, a na prvom se slavina zatvara.

U tankovima se mlijeko mora mješati da ne bi došlo do izdvajanja mliječne masti, što se postiže:

- mješalicom ili

- barbotiranjem (bolje ukoliko se radi o tankovima većeg kapaciteta).

Tankovi moraju biti toplotno izolovani i moraju imati osmatračka stakla da bi se uočio nivo i ponašanje mlijeka u tanku.

Punjenje tankova se može vršiti odozgo ili odozdo. Bitno je da se pri punjenju onemogući stvaranje pjene i grudvica masti što se dešava ako mlijeko pri punjenju udara o površinu već prisutnog mlijeka u tanku. Ovo se postiže tako što se mlijeko usmjerava da klizi niz površinu tanka pri punjenju.

.

Predgrijevanje mlijeka u izmjenjivaču toplote na 50-60oC

Iz tanka za skladištenje sirovog mlijeka, mlijeko ide u balansni tank (obezbjeđuje konstantan tok mlijeka) odakle se centrifugalnom pumpom šalje u pasterizator na predgrijevanje. Ono se vrši u sekciji pasterizatora za rekuperaciju toplote (sa druge strane ploča struji već pasterizovano mlijeko koje se time hladi).

Mlijeko se na početku linije zagrijeva (45-50oC) jer se time omogućava bolje izvođenje operacija koje slijede: deareacija se pospješuje jer su gasovi manje rastvorljivi na višim temperaturama, razdvajanje u separatoru je oštrije, mast pri homogenizaciji mora biti u tečnom stanju.

.

Standardizacija masti u mlijeku

- najmanje 3,2% za punomasne proizvode,

- najmanje 1,6% za djelimično obrane i

- manje od 1,6% za obrane.

Mliječna mast je najskuplji sastojak mlijeka, pa se sa njom mora dobro ekonomisati. Dakle, separacija masti u mlijeku se obavlja radi podešavanja koncentracije masti u mlijeku, odnosno gotovom proizvodu.

Primjenjuju se centrifugalni separatori. Odvajanje mliječne masti bazira se na razlici specifične mase mliječne masti i ostalih komponenata mlijeka (0.93g/cm3 prema 1.032 g/cm3).

Globule mliječne masti se, kao lakše, izdvajaju na površinu tokom stajanja mlijeka, zbog dejstva gravitacije. Dejstvom centrifugalne sile izdvajanje se ubrzava, a savremena konstrukcija pasterizatora omogućuje kontinualan i potpuno automatizovan tok ovog procesa.

Separator standardizator. Mast se iz mlijeka može odvajati potpuno ili djelimično. Razlika između separatora koji potpuno separiraju pavlaku i separatora standardizatora je samo u dodatnom uređaju koji omogućava da se pavlaka mješa sa obranim mlijekom u određenoj razmjeri, tako da se postiže željena masnoća. Višak pavlake se izdvaja preko posebne slavine.

Prilikom separiranja mast mora biti u tečnom stanju, zato se prije ulaska u standardizator mlijeko predgrijeva na 45 do 50oC.

U novijim linijama samo dio obranog mlijeka ide u homogenizator sa pavlakom. Odnosno pavlaka se tek nakon homogenizatora mješa sa obranim mlijekom. Ovim se postiže da ne ide svo mlijeko u homogenizator pa se on manje troši.

Kapacitet standardizatora mora biti sinhronizovan sa kapacitetom pasterizatora. Naravno kapaciteti svih uređaja u liniji moraju biti sinhronizovani (Obradović, 2000).

Podjela separatora prema namjeni:

- separatore za obiranje i djelimično čišćenje mlijeka, surutke i dr.

- klarifikatore za čišćenje mlijeka,

- baktofuge za uklanjanje bakterija iz mlijeka

- separatore za proizvodnju pavlake sa visokim sadržajem masti i

- klarifikatore za djelimičnu homogenizaciju mlijeka.

Slika 7. Tehnološki proces proizvodnje nativnog/običnog, voćnog i aromatizovanog jogurta (Tamime, Robinson, 2002)

.

Podešavanje suve materije

Do r = 1,035 – 1,040 g/cm3. Povećavanje sadržaja SM u mlijeku može se izvesti na tri načina:

- uparavanjem mlijeka,

- dodavanjem mliječnih komponenata (mlijeka u prahu, surutke u prahu, kazeinata i dr.),

- primjenom reversne osmoze (sastav SM mlijeka ostaje nepromjenjen) i ultrafiltracije (povećava se koncentracija visokomolekularnih sastojaka (masti, proteina) čime se povećava nutritivna vrijednost i reološke osobine fermantisanih napitaka).

Povećavanjem sadržaja suve materije:

- povećava se sadržaj proteina, te se od tog mlijeka dobija gel čvršće konzistencije sa manjom tendencijom izdvajanja seruma.

- na čvrstinu gela utiču i laktoalbumin i laktoglobulin koji u toku termičkog tretmana flokulišu, a kasnije se u toku inkubacije uklapaju u kazeinski gel.

- povećavanjem procenta masti i smanjenjem prečnika masnih globula homogenizacijom mlijeka, povećava se procenat vezane vode jer je lecitinsko-proteinski omotač masne globule hidratisan i na taj način se takođe spriječava sinerezis surutke.

Ako se proizvode mliječni napici sa dodacima (npr. voće), tada se u ovoj fazi dodaju stabilizatori (agar-agar, pektin). To su hidrokoloidi koji vezuju vodu i tako stabilizuju proizvod.

.

Homogenizacija

Izvodi se kod ovih proizvoda iako nisu proizvodi duge trajnosti jer pored povećaja stabinosti emulzije mliječne masti, usljed veće hidratisanosti masnih globula teže je izdvajanje vode iz proizvoda.

Princip i ciljevi homogenizacije mlijeka. Cilj homogenizacije je povećanje stabilnosti emulzije mliječne masti, odnosno spriječavanje izdvajanja masti na površinu stajanjem mlijeka. Međutim, postoji i niz drugih pozitivnih efekata.

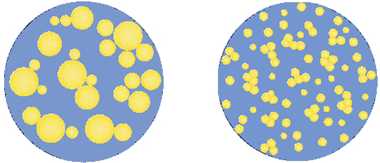

Ovo se postiže smanjenjem prosječnog prečnika masnih globula. Dakle, primjenom homogenizacije usitnjavaju se i ujednjačuju kuglice mliječne masti. Prečnik globula u nehomogenizovanom mlijeku varira od 0,1-15 mm, dok se poslije homogenizacije dobijaju vrijednosti prečnika 0,1 do 2 mm.

Slika 8. Masne glogule prije i poslije homogenizacije

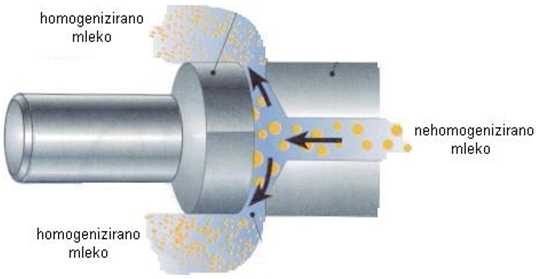

Suština zbivanja u ventilu separatora prikazana je na slici 9. Pri ulazu u zazor ventila energija pritiska se pretvara u energiju brzine. Poslije hiljaditog dijela sekunde na izlazu iz ventila dolazi ponovo do velike promjene brzine u pritisak što prouzrokuje turbulenciju.

Slika 9. Homogenizator

Usljed ovog intezivnog mehaničkog tretmana, prvo na ulazu u uski zazor ventila dolazi do deformacije i razvlačenja masne globule, a pri izlazu do konačnog cijepanja na sitnije kuglice. Pri tome dolazi do regeneracije membrane masne kuglice adsorpcijom proteina iz mlijeka.

Dakle, mliječna mast se i poslije homogenizacije nalazi u formi masnih globula, a ne kao slobodna mast.

Homogenizacijom nije postignuta apsolutna stabilnost i ne spriječava kretanje masnih globula prema površini (samo je znatno sporije). Zato se ovo mlijeko ne naziva homogenim već homogenizovanim.

Homogenizuje se ono mlijeko koje je namjenjeno dužem čuvanju, ili za izradu proizvoda namjenjenih dužem čuvanju (koncentrisani mliječni proizvodi).

Kako pasterizovano mlijeko nije proizvod duge trajnosti (samo par dana), ova operacija nije obavezna, kao kod sterilizovanog mlijeka.

Kod fermentisanih proizvoda se primjenjuje jer pored povećanja stabilnosti mliječne masti, usljed veće hidratisanosti homogenizovanih masnih globula teže je izdvajanje surutke.

Homogenizacija mlijeka u proizvodnji sira se rijeđe primjenjuje, jer se mlijeko teže koaguliše, a dobijeni gruš teže izdvaja surutku (Carić, Milanović, 1998).

Uticaj homogenizacije na fizičke osobine mlijeka.

1. Povećava stabilnost emulzije mliječne masti. Ovo je posljedica povećanja specifične površine masnih globula pa je sila viskoznog trenja na njih veća i teže se kreću prema površini mlijeka.

Drugi razlog je što je proces nastajanja aglomerata masnih globula veoma usporen; aglomerati se znatno brže kreću ka površini.

Usljed smanjenja veličine masnih globula dolazi do povećanja Braunovog kretanja, pa teže dolazi do aglomerizacije masnih globula.

Nije samo smanjenje globula razlog odsustva izdvajanja masti, čak se i veći uticaj pripisuje fizičko-hemijskim promjenama u adsorpcionom sloju.

Kazein adsorbovan na površini masnih globula pokazuje znatno manju adhezivnu sposobnost nego nativni (onaj koji je u adsporpcionom sloju bio prije homogenizacije).

Globulini koji u nehomogenizovanom mlijeku utiču na aglomeraciju[5] (lijepljenje) masnih globula homogenizacijom se inaktivišu.

2. Čini mlijeko viskoznijim. Do povećanja viskoziteta mlijeka dolazi zbog toga što veće količine proteina prelaze iz rastvora u novonastali adsorpcioni sloj i zbog povećanja broja masnih kapi. Potrošači ga rađe kupuju jer ostavlja utisak veće masnoće.

3. Nastaje intezivnija bijela boja kao posljedica većeg broja masnih globula koje reflektuju i prelamaju svjetlost. Na ovo utiče i preraspodjela karotena iz adsorpcionog sloja.

Uticaj homogenizacije na hemijske osobine mlijeka.

1. Smanjuje oksidativnu užeglost mliječne masti sterilisanog mlijeka. Smanjuje se koncentracija fosfolipida[6] i Cu[7] po jedinici površine adsorpcionog sloja i tako smanjuje mogućnost oksidacije mliječne masti.

2. Povećana sklonost ka lipolitičkoj užeglosti, koja je posljedica relativno veće površine masnih globula i boljeg kontakta sa lipazom.

Uticaj homogenizacije na tehnološke osobine mlijeka.

1. Smanjuje termičku stabilnost.

Na novoobrazovanoj površini masnih globula koncentriše se kazein, čime se smanjuje njegova koncentracija u mliječnom serumu. Ovim je promijenjen odnos izmedju kazeina i Ca2+ u mliječnoj plazmi. Ne utiče na Ca2+, a smanjuje koncentraciju kazeina u plazmi. Usljed ovoga se kazeinske čestice povećavaju pa se termička stabilnost smanjuje.

Ovo je takođe i posljedica poremećaja ravnoteže soli.

2. Smanjuje čvrstinu gruša[8] jer je znatno veći dio masti inkorporiran između micela koagulisanog kazeina, to predstavlja „slaba“ mjesta u grušu, tako da onemogućavaju da koagulisane kazeinske čestice obrazuju kompaktnu stromu.

Još jedan uzrok ovoga je smanjenje količine kazeina u serumu, jer se pri homogenizaciji povećava količina kazeina u adsorpcionom sloju masnih globula.

3. Homogenizacija razbija i kolonije bakterija koje zatim visoka temperatura bolje uništava.

Posljedica smanjenja veličina masnih kuglica nije samo uvećanje stabilnosti mlijeka (teže izdvajanje masti na površini) već i bolja svarljivost homogenizovanog mlijeka. Utvrđeno je i da je bolje iskorišćenje proteina i masti iz homogenizovanog mlijeka, kao i brza razgradnja i masti i proteina.

Konstrukcija homogenizatora. Osnovu konstrukcije svakog homogenizatora čini nekoliko klipnih crpki visokog pritiska i sistem ventila homogenizatora. Sa povećanjem broja crpki postiže se ujednačeniji pritisak homogenizacije.

U praksi se koriste dvostepeni i jednostepeni homogenizatori.

Kod dvostepenih pritisak je veći u prvom stepenu 15-25 MPa, dok je drugi stepen nižeg pritiska 5-10 MPa i prije svega služi da spriječi koalescenciju i stvaranje nakupina masnih globula. Sem toga, drugi stepen obezbjeđuje konstantni pritisak poslije prvog stepena što omogućava maksimalnu efikasnost.

Navedeni pritisak homogenizacije (15-25 MPa) je pritisak koji mlijeko mora imati da bi došlo do otvaranja ventila homogenizacije, a podešava se ručno ili automatski.

Pritisak homogenizacije kontroliše se na manometru ugrađenim u cjevovod ispred vetila.

Homogenizator mora biti postavljen tako da u njega dospijeva mlijeko povišene temperature, odnosno da se mliječna mast nalazi u tečnom stanju.

Ako se nalazi iza pasterizatora u njemu se izvjesno vrijeme zadržava temperatura pesterizacije; čak se i povišava za 1-2oC, zbog povećanja pritiska. Ovim se povećava kapacitet pasterizatora.

.

Dezodorizacija

Pomoću parcijalnog vakuuma se iz mlijeka uklanjaju nepoželjni mirisi.

.

Pasterizacija

Pasterizacija mlijeka se izvodi na 85 – 95oC/10-30min. Ona nema samo za cilj uništenje svih patogenih i dio saprofitnih mikroorganizama, već izaziva i flokulaciju proteina surutke[9] i obezbjeđuje neometan razvoj i djelovanje startera.

Princip i cilj pasterizacije. Osnovni cilj pasterizacije je da se u mlijeku:

- unište patogeni mikroorganizmi,

- inaktivišu njihovi enzimi.

Mycobacterium turbeculosis mora biti uništen, jer je on najotporniji patogeni mikroorganizam u mlijeku, pa ako se uništi sigurno su uništeni i ostali mikroorganizmi. Zbog ovoga je režim pasterizacije i određen na osnovu ovoga mikroorganizma.

Istovremeno se pasterizacijom uništava i dio neškodljivih mikroorganizama (saprofitnih). Stepen uništenja saprofitne mikroflore je 99,5 – 99,9%.

Isti efekat na uništenje mikroorganizma se može postići višom temperaturom za kraće vrijeme, ili nižom temperaturom za duže vrijeme, ali je za očuvanje termolabilnih komponenata mlijeka znatno bolji prvi postupak.

Primjenjuju se dvije metode pasterizacije:

- niska pasterizacija, 63oC /30 min i

- visoka pasterizacija, 72oC/15 s.

Oba načina se koriste u industriji, mada je drugi način kao mnogo povoljniji i brži (kontinualan) potisnuo prvi, dugotrajan.

Niska pasterizacija. Mlijeko se zagrijava u zatvorenim duplikatorima sa ugrađenom mješalicom. Ovaj način nije kontinualan, a i postoji mogućnost rekontaminacije, pa je napušten.

Drugi način izvođenja niske pasterizacije je pasterizacija mlijeka u bocama. Ona se izvodi kontinualno: zatvorene boce se transporterom provode kroz uređaj sa toplom vodom, gdje se obavlja pasterizacija, te ne postoji mogućnost ponovne infekcije.

Visoka pasterizacija. Danas isključivo korišćen način pasterizacije u savremenim mljekarama je visoka pasterizacija. Ovaj način je potisnuo prvi jer je brži i bolje ostaju očuvane termolabilne supsatnce (vitamini, proteini i dr.), i fizičko hemijske osobine mlijeka.

Odvija se kontinualno u pločastim pasterizatorima (pločasti izmjenjivači toplote) sa regeneracijom upotrebljene toplotne energije. Mlijeko se prvo zagrijeva već pasterizovanim mlijekom (čime se ovo hladi), a zatim se u narednoj sekciji pasterizatora dogrijeva vrelom vodom na temperaturu pasterizacije 75oC koja se održava u cijevi za održavanje temperature pasterizacije 15s.

Nakon pasterizacije mlijeko odlazi u sekciju za regeneaciju čime se hladi[10]. Zatim mlijeko ulazi u sekciju sa hladnom vodom, pa kroz sekciju sa pothlađenom vodom, gdje se hladi na +4oC.

Ako nije dobro pasterizovano mlijeko se preko sigurnosnog ventila vraća na početak procesa u balansni tank. Da li je mlijeko dobro pasterizovano provjerava se pomoću termometra postavljenog na izlazu iz sekcije za pasterizaciju. Dakle, provjerava se da li je postignuta temperatura od 72oC.

Danas se primjenjuje i jedna metoda netermičke pasterizacije, a to je bakteriofugiranje mikroorganizama iz mlijeka. To su centrifuge. Obrazovani talog mikroorganizama i drugih sastojaka u mlijeku (leukociti, sluz, zgrušani proteini) se izbacuje u toku rada. Nedostaci ovog postupka su:

- ukloni se 90% mikroorganizama, što je manje od toplotne pasterizacije kojom se uništi 95-99% mikroorganizama,

- zaostaju najmanje ćelije, a medju njima i M. turbeculosis,

- ne inaktiviše enzime.

Zbog ovih nedostataka se kombinuje termička obrada i bakteriofugiranje. Mlijeko se prije ili poslije termičke obrade podvrgava bakteriofugiranju. Ovaj kombinovani postupak je skup, ali daje odlične razultate (Carić, Milanović, 1998).

Uticaj termičkih tretmana na komponente i osobine mlijeka. Mlijeko se podvrgava dejstvu:

- Viših temperatura, > 60oC, da bi se uništili mikroorganizami, enzimi i omogućilo djelovanje startera (da ne bi imali konkurenciju za razvoj), poboljšanje tehnoloških svojstava (povećanje termičke stabilnosti), denaturacija proteina, koncentrisanje suve materije.

- Srednjih temperatura 18-55oC. Koriste se za dogrijevanje mlijeka da bi se omogućilo izvodjenje tehnoloških operacija: separiranje, standardizacija, homogenizacija, podsirivanje, obezbjedi optimalna temperatura djelovanja startera.

- Nižih temperatura, od 10oC do temperature zamrzavanja mlijeka. Koriste se da bi se spriječio razvoj mikroorganizama, produžila trajnost proizvoda i onemogućile senzorne promjene.

Uticaj visokih temperatura. Visoke temperature koriste se pri pasterizaciji i sterilizaciji. U praksi se teži da se primjeni što viša temperatura, kraće vrijeme, jer na taj način ostaju najbolje očuvane termolabilne komponente mlijeka.

Kazein. Termo je stabilan, međutim kazeinske čestice u mlijeku nisu tako neosjetljive, jer njihova stabilnost zavisi od električnog naboja, pa prema tome i od vrste i koncentracije jona u sredini u kojoj su dispergovane, a u prvom redu od koncentracije jona Ca i Mg, i anjona fosforne i limunske kiseline.

Pri djelovanju visokih temperatura izdvaja se CO2 usljed čega dolazi do poremećaja ravnoteže soli u sistemu i obrazuju se nerastvorne soli Ca i Mg. Smanjenje c(Ca2+) izaziva dezagregaciju micela kazeina koje sada postaju manje, a takve su stabilnije prema dejstvu povišene temperature.

Ova osobina iskorišćena je za povećanje termičke stabilnosti mlijeka kod proizvodnje koncentrisanih proizvoda od mlijeka. U ovim proizvodima je povećana koncentracija kazeina i Ca2+. Veća c(Ca2+) izaziva uvećanje kazeinskih čestica koje su zbog uklonjene vode bliže jedna drugoj te čestice mogu da se povezuju i da obrazuju gel što je nepoželjno.

Priroda ovog gela je sasvim različita od one nastale dejstvom proteolitičkih enzima jer nije rezultat denaturacije kazeina.

Smanjena osjetljivost termički obrađenog mlijeka prema enzimima za koagulaciju posljedica je obrazovanja kompleksa kazeina sa nekim proteinima surutke. Denaturisani b-laktoglobulin reaguje sa k-kazeinom[11] na temperaturi iznad 90oC. Obrazovani kompleks sporije podliježe razgradnji pod dejstvom koagulišućih proteaza i obrazuje se mekši gruš.

Na umanjenu osjetljivost termički obrađenog mlijeka na dejstvo koagulanata utiče i dezagregacija polimera kazeina na monomere (usljed smanjene c(Ca2+)[12]), pa je potrebno dodati više ovih enzima za koagulaciju da bi se postiglo isto vrijeme koagulacije.

Albumini i globulini. Termolabilni su i denaturišu pod dejstvom povišenih temperatura. Njihova denaturacija počinje sa 65oC ali je veoma slabo izražena sve do 80oC (potpuno denaturišu na 90oC/10-15min). Ovo znači da je u pasterizvanom mlijeku količina denaturisanih proteina mliječnog seruma veoma mala ili ravna nuli.

Proteini surutke ne denaturišu pri izoelektričnoj tački usljed veće hidratisanosti, ali postaju znatno osjetljiviji prema povišenoj temperaturi, kao i ostalim činiocima koji izazivaju denaturaciju.

Soli.

CO2 – do potpunog uklanjanja CO2 dolazi samo u slučaju zagrijevanja u otvorenim sudovima ili pod dejstvom vakuuma. Karbonati u mlijeku praktično ne postoje jer je H2CO3 slaba i nepostojana kiselina (u mlijeku postoje jače kiseline koje sa Ca takođe obrazuju soli).

Ca, P – povišene temperature povećavaju količinu nerastvorljivog Ca i fosfata. Ovo se dešava iz dva razloga;

– rastvorljivost Ca3(PO4)2 se smanjuje sa povećanjem temperature. Nerasvorljivi molekuli ove soli se adsobuju na površini kazeinskih micela.

– dolazi do asociranja nerastvorljivih molekula, postaju krupnije tvorevine koje se zbog veće gustine izdvajaju prilikom centrifugiranja mlijeka.

Promjene boje – diskoloracija. Javlja se siva ili mrka boja različitog inteziteta. Uzrok su:

– nastajanje aminošećera (laktoza + ak) po tipu Maillard-ovih reakcija (najčesći uzrok),

– karamelizacija laktoze i

– oksidativne promjene (rijetko se javljaju).

Na intezitet promjene boje više utiče vrijeme djelovanja temperature, nego visina temperature.

Uzroci poremećaja termičke stabilnosti. Termička stabilnost mlijeka se izražava vremenom potrebnim da se izazove koagulacija mlijeka na određenoj temperaturi. Kazein je izuzetno termostabilan, dok su proteini surutke u odnosu na njega termolabilni.

Uzroci poremećaja termičke stabilnosti mlijeka mogu biti:

1. Fiziološko-patološki poremećaji muznih životinja koji dovode do lučenja mlijeka manje termičke stabilnosti, jer dovode do povećanja količine termolabilnih proteina i poremećaja tzv. sone ravnoteže.

2. Nehigijenska muža. Nedovoljno hlađenje na mjestu proizvodnje i loši uslovi transporta. Rezultat ovoga su povećana kiselost ili promjene proteina pod proteolitičkim enzimima mikrobiološkog porijekla.

3. Tehnološke operacije koje smanjuju termičku stabilnost: homogenizacija, uparavanje i neadekvatna termička obrada.

Termička stabilnost najviše zavisi od stabilnosti kazeina u sistemu jer čini 4/5 svih proteina i najviše je osjetljiv na promjene u sredini u kojoj je dispergovan.

Pošto termička stabilnost mlijeka zavisi od stabilnosti kazeina u sistemu na nju utiču sljedeći faktori:

1. kiselost (pH). Najveću termičku stabilnost mlijeko ima pri pH = 6,6 do 6,7. Smanjenje pH na 6,4 izaziva znatno smanjenje termičke stabilnosti mlijeka.

Mlijeko ima puferne osobine pa pH ne pruža tačnu sliku o količini fermentacijom stvorene kiseline, zbog ovoga titraciona kiselost je često bolji parametar termostabilnosti.

Povećana kiselost djeluje na smanjenje termičke stabilnosti:

- pH se približava izoelektričnoj tački kazeina,

- povećanje kiselosti dovodi do pretvaranja jednog dijela nerastvorljivog Ca u rastvorni pa koncentracija Ca2+ u mliječnoj plazmi raste.

2. sastav i osobine kazeina. Mlijeko čije su kazeinske čestice veće ima manju termičku stabilnost.

3. sastav mliječnog seruma. Povećana količina proteina mliječnog seruma smanjuje termičku stabilnost mlijeka (kolostrum, mastitis).

4. sastav i stanje mineralnih soli. Joni Ca i Mg imaju agregacionu ulogu i tako smanjuju termičku stabilnost. S druge strane K+, Na+ i anjoni sposobni da Ca2+ prevedu u nerastvorni ili nedisocirani oblik imaju suprotan uticaj. Termička stabilnost mlijeka zavisi od uspostavljene ravnoteže izmadju Ca2+, Mg2+ / PO43-, (C6H5O7)3-. Ova ravnoteža poznata je u literaturi kao sona ravnoteža.

Za provjeru termičke stabilnosti mlijeka u praksi se najviše koriste alkoholna i alizarolna proba (Carić, Milanović, 1998).

.

Hlađenje

Nakon pasterizacije mlijeko odlazi u sekciju za regeneraciju čime se hladi. Mlijeko se hladi na temperaturu inokulacije (30oC za dugu fermentaciju, 40-45oC za kratku fermentaciuju) tj. optimalnu temeraturu za djelovanje startera.

.

Inokulacija

Inokulacija mlijeka se vrši odabranom starter kulturom u duplikatoru. Starter ima ulogu da pored uticaja na aromu snižavanjem pH mlijeka, približavanjem IET kazeina, destabilizuje kazeinsku micelu koja zbog ovoga prelazi iz sol stanja u gel, u koji se ukomponuju ostale komponente mlijeka.

A. Ako se proizvodi tečni jogurt, fementacija se odvija u duplikatoru do postizanja određene kiselosti (pH=4,3-4,5), a zatim se proizvod hladi na t =4 do 6oC. Ohlađen jogurt se razliva u ambalažu.

B. Ako se proizvodi čvrst jogurt (kiselo mlijeko), poslije inokulacije i mješanja inokulisano mlijeko razliva se u ambalažu i odlazi u termokomore dok ne postigne željenu kiselost.

Najpoznatija ambalaža u koju se fermentisani proizvodi pakuju je višeslojna ambalaža: tetra-pak i tetra-brik. Od plastične ambalaže koriste se cilindrične folije (najjeftinija ambalaža) i boce (relativno skupe).

.

Skladištenje

Proizvod nakon zaršene inkubacije ide u rashladne komore na 4-8oC, gdje se skladišti do distribucije.

Spisak korišćene literature možete naći u Literatura – Tehnologija mleka.

[1] Mlijeko koje u potpunosti ne zadovoljava propisane uslove koristi se za pravljenje npr. sireva tipa Pasta Filata ili se potpuno odbacuje.

[2] Prostor u kome se skupljaju nečistoće.

[3] Ako se aglomerirane ćelije razdvoje doći će do bržeg razvoja (svaka ćelija će razviti koloniju).

[4]Ako skladištenje mlijeka ne traje dugo, a kvalitet mlijeka je dobar, dovoljno je hladiti na 10oC. Ako je higjenski kvalitet loš, a skladištenje mlijeka duže od 1h, potrebno je hladiti na 4-6oC.

[5] Zato su nazvani aglutininima.

[6] Fosfolipidi su bogati nezasićenim masnim kiselinama na kojima započinje proces oksidacije.

[7] Zajedno sa Fe predstavlja katalizator ovih reakcija.

[8] b-laktoglobulin reaguje sa k-kazeinom.

[9] Što omogućuje njihovo kasnije uklapanje u kazeinski gel.

[10] Sa druge strane ploča struji novo ulazno mlijeko koje se time predgrijeva.

[11] Dolazi do reakcije između k- kazina i sulfhidrilnih (HS-) grupa b-laktoglobulina.

[12] Usljed ovoga se dobija manji randman sira. Zato se Ca2+ dodaje nakon paterizacije da bude u višku.